港口简仓是港口实现物料周转的一个重要环节,在港口装卸生产中起到了缓冲和快速实现吞吐的作用。立筒仓以其占地小、储量大、机械化程度高等优点广泛地应用于粮食仓储行业,散装粮食的仓储、运输是将来粮食流通的大趋势,立简仓将发挥更大的作用。

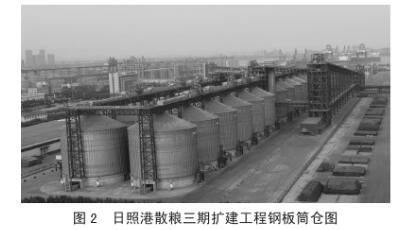

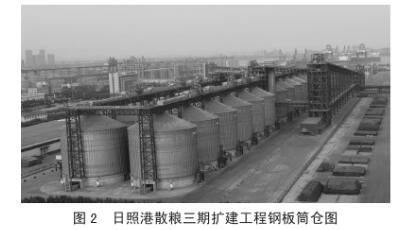

日照港裕廊股份有限公司散粮一期工程有钢板筒仓12座(见图1),单座简仓仓容为12000t,整个系统流程从2005年7月12日重载试车投产使用;三期扩建工程建设有钢板简仓24座(见图2).单座筒仓仓容为10000t,总仓容24万t,分两排,每排12座。围绕新建简仓群建设有进出仓输送线、计量系统、火车装车系统、汽车装车系统等。分别设有进仓流程、倒仓流程、装火车流程、一二期系统装火车流程以及余料回收流程。

1、钢板筒仓组成

散粮一期筒仓结构为波纹装配式钢板筒仓,仓顶有轴流风机2台并有出风口16个,仓底有离心式通风机4台,并配有进风管道及风网,仓内装有螺旋式清仓机,在仓顶设有电动阀门1个(尺寸800mmx800mm)、仓底有阀门7个(尺寸00mmx700m)对称分布于仓底,整个筒仓采用CGS粮情测控系统。

散粮三期筒仓钢板筒仓为装配式平底钢板筒仓,钢板仓顶板全部双重叠,密封性能优良。在每组筒仓中,简仓和简仓的中心间距为31.00m,两排仓之间中心轴线的间距为31.00m,每台风机应能够连续24h高效地提供系统需要的风量及风压,并保障在仓顶轴流风机不工作,而且在满仓的情况下,能够提供足够的风压及风量吹透粮堆整个简仓采用CGS粮情测控系统。

2、钢板筒仓的使用

2.1物料进仓前

在使用前应对钢板仓各个部位进行详细检查,检查内容包括仓顶进料口开关情况、仓壁检修门开关情况、测温电是否拴好、清仓机的位置、清仓机电缆插头、风网扁铁有无翘起现象、仓底手动网(电动阀)开关情况、检查仓内有无杂物,检查完毕汇报中控室。

一般情况下不允许进入筒仓内部,如果必须进入钢板简仓,需关闭所有电源、使用安全绳索与交全带、仓外需有人协助、避免进入仓体中心、佩戴正确呼吸装置或防尘面罩。

2.2物料试装

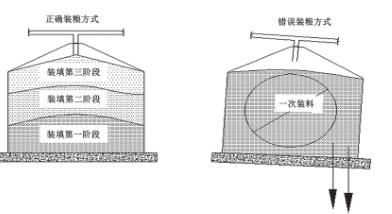

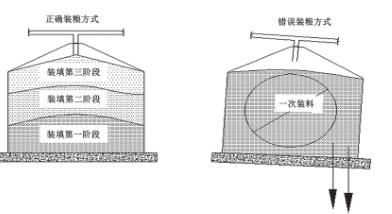

立筒仓在使用时要进行物料试装,试装标准(见图3):试装物料分4个阶段装满时,各阶段装料数量依次为50%、20%、20%及10%;试装物料分3个阶段装满时,各阶段装料数量依次为60%、30%及10%。每个阶段在试装料完成后,应静置一定时间,前2各阶段装料后静置时间不少于1个月,最后一阶段装料后静置对间不少于2个月。

通过多阶段加载筒仓能减少基础底部的不均匀沉降;如果只通过一个阶段来加载筒仓可能会引起筒仓地基承载压力不均匀及基础不均匀沉降。

2.3物料进仓

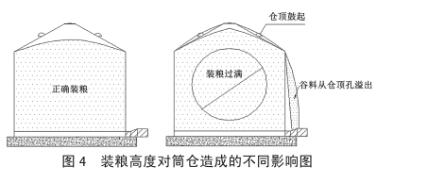

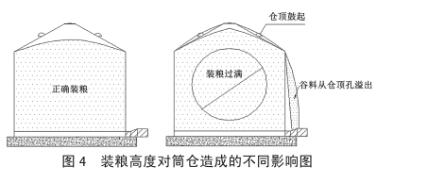

进仓前选择物料需要进入的仓号,在关闭底阀门、入孔后,开启仓顶阀门,后开启进料设备。物料从仓顶阀门正确入仓(风图4),在进仓时物料的运动方向基本处于垂直方向,这样可以保证物料在仓内不偏载,不磨擦仓壁等问题的发生。

装料的最大高度以物料达到仓内上料位报警时为止,物料在达到上料位位置时系统自动停机,这样可防止物料仓满溢料。

如果粮食装载超过设计仓容时,当粮食满至仓顶可能会导致仓顶顶板向外膨胀并破坏。当筒仓粮食太多时打开仓顶人孔会引起粮食溢出。

2.4物料存储

物料存储期间要定期对物料进行检测,通过测温电缆及时了解仓内温度情况。由于钢板仓壁薄导热性能好钢壁处粮食受外界温度影响,夏天仓内温度极易升高,温度过高会出现物料板结、焦化现象,这样就需要对筒仓进行通风处理,在仓内温度降不下来的情况下,对物料进行倒仓作业。

2.5物料出仓

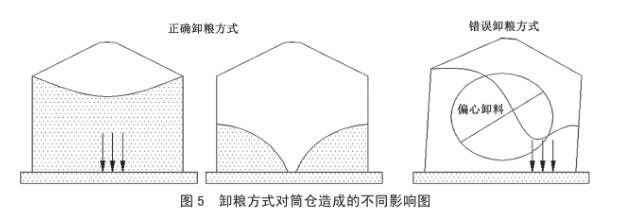

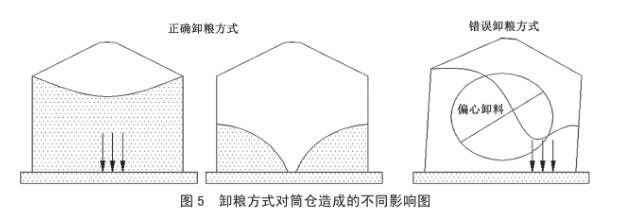

不正确的卸料方式会导致筒仓整体结构的损坏与筒仓的垮塌(见图5),只容许中心卸料口先出料,仓内物料待中心出料口完全流出后才能开启下部其余非中心卸料口;非中心出料口在中心出料口出料过程中必须关闭。

出料时,先开启仓下输送机再开启仓下闸门。根据出仓输送量的大小,决定仓下手工插板阀的开启量,开启量过大可能会将仓下输送设备堵塞。如果是多点出料,必须在仓中心卸料口完全卸空的前提下,才能开启其他卸料口,而且必须同时开启相对称的两只卸料口,基本保证这2只辅助卸料口的流最相同。

(1)自然出料阶段。物料在出仓时,先开启出仓流程,然后再根据需要开启仓底电动阀门,在流程启动后,手动阀门开启量逐步增大,如果开始时开启过大会造成皮带的堵塞,物料多的情况下,先开第三组阀门进行出料、在流量达不到要求的情况下依次开启第二组、第一组,最后开启中间阀。

(2)清仓出料阶段。清仓机在开启前必須将第一、二、三组阀门关闭,清仓时只开启中间阀门。由于清仓机清仓不彻底,需要人员进行辅助清仓,清仓人员站在清仓机行走方向的后面,并系上安全带,使用钢掀、大扫把进行清仓。清仓机控制人员要保持于仓内人员的联系,保证清仓机不过载,不打滑,这样可以提高清仓机的清仓效率。清仓机清仓流量设计为250t.h。

(3)清仓完毕后要对仓内进行检查处理:关闭筒仓仓顶(仓底)阀门、清仓机电缆插头、系好仓内测温电缆、检查仓内风网及扁铁有无翘起损坏现象、检查有无杂物、关闭仓门及入孔门。

3、钢板筒仓物料板结

钢板筒仓在储存粮食货物时,出于粮食货物因水分大或仓温高易产生板结.在清仓过程中需人力配合清仓作业。

(1)物料卸空后应到仓内进行清理,做好仓内卫生,有利于下次使用,尤其初次卸料必须清空。筒仓的日常使用不容许同时装粮和卸粮。同时装粮和卸粮会导致仓内粮食流动异常复杂且产生超载现象,导致筒仓使用寿命会大大减少,同时会增加筒仓结构损坏的风险。严禁通过仓门或在仓侧板上开洞卸粮,这将导致仓内粮食荷载分布不均匀的压力,从而导致粮仓的损坏。

处理仓内粮食板结时,现场负责人应仔细观察仓内物料板结情况,当仓内物料板结或结拱要人工进入仓内处理的,必须先关闭仓下闸门,停止仓下设备运转。必须采取可靠的安全措施,以防止发生物料坍塌、人身伤亡等事故。

(2)当仓内出现板结时,现场负责人应与中控室联系,确认仓内剩余物料的重量,若仓内物料在1500-2000t时不下料,属轻度板结,制定相应的清仓方案,若仓内物料超过2000t时不下料.属重度板结。

当物料板结垂直高度超过3m时,清仓人员严禁靠近,应先用竹竿等捅仓工具降低板结物科的高度,使物料堆积角度控制在45°以内再清理板结料物较低的地方。如物料堆积角度大于45°,清仓人员必须系带安全带及安全绳进行减高作业。严禁人员站在直立和有塌方危险的物料上进行作业。

(3)板结物料应从进人孔一侧依次向内开阀门进行疏通,使物料形成一个扇形面。

(4)在处理堵塞下料口时,作业人员不能直接站立在出料口上,应使下料口周边2m以内的物料堆积角不能大于45°,并安放防沉防滑木板。

(5)在清仓人员进行减高、捅料作业过程中,严禁开仓底阀,若需开启必须在人员和工具全部撤离仓外后,由清仓作业现场负责人开启。

4、钢板筒仓的使用管理

4.1组织人员进行学习、培训工作

为使员工了解散粮系统的生产、安全、技术等各方面的问题,定阴组织人员到其他港口学习借鉴筒仓方面的经验、技术。为加强员工粉尘焊炸及安全知识的教育。

4.2使用管理

4.2.1通风前准备

在通风前,检查风机与风道连接的牢固与密封程度;采用移动式风机作业的,通风时风机要有有效的固定;通风前仓顶通风口必须打开(见图6),便于仓内外气体交换,减少通风时对仓体形成的压力荷载。通风前要检查设备的接地线是否可靠,电动机和控制电路接线是否正确,防止通风机反转。

4.2.2通风机开启和停止的条件

(1)湿度条件。空气平衡水分值Wp≤根食水分值,可以通风降温,即当室外空气潮湿时不要向仓内进行通风,否则会引起仓内储物水分含量上升。一般应选择在晴朗的夜间通风。

(2)温度条件。当粮堆的平均温度比大气温度高≥8℃(亚热带6℃)时开始通风,通过测温系统显示的温度可以得知粮堆的平均温度。

(3)停止通风机的条件。粮温平均温度与大气温度之差≤4℃(亚热带区≤3℃);粮堆温度梯度≤1℃m2(粮层厚度);粮堆水分梯度≤0.3%m(粮层厚度)。

4.2.3通风过程的操作

仓顶设置吸风式轴流风机的,先开启仓顶轴流风机,再开启仓底离心风机;多台风机同时使用时,应逐台单独启动,待一台运转正常后再启动下一台,严禁几台风机同时启动。

通风中要经常检查通风机运转是否正常,如果电机升温过高或设备振动剧烈时应立即停机检查。风道筛板要定期进行清理和检查,发现筛板磨损严重或固定不牢固,应进行检修或更换。

4.2.4钢板测温系统

对于配有测温系统的粮食筒仓,应按以下要求进行:1.每天观察测温系统显示的测温数据并进行分析,发现异常达到通风条件时,启动通风设备。2.对测温设备定期进行检修,当发现其中测温点显示故障时或不显示时,应进行检修或更换测温电缆。3.在通风正在进行时,由于测温装置显示的温度是谷物籽粒间流动空气的温度,而不是谷物将粒本身的温度,不应读取谷物温度,必须在通风作业停止至少15min后才能读取谷物温度。

4.3筒仓安全防范工作

认真做好筒仓区域的安全检查以及消防演练工作。定期组织技术员、安全员、消防员、班组长对散粮设备进行检查,把检查的重点放在散粮筒仓区域的防爆、安全方面。

5、结论

筒仓用来贮存粮食、饲料等粒状、粉状物料和散装物料,在港口、煤矿等企业的各个生产环节起到了不可替代的作用,不仅能缩短物料的装卸流程,降低

运行和维修费用,消除繁重的袋装作业,而且有利于机械化、自动化作业,因此已成为最主要的粮仓周转模式之一。