大型厂家一般多居沿海建设,有着得天独厚的地理优势,又因其规模大,各类辅助材料消耗及经济技术指标明显好于中小型油脂浸出厂,生产成本相对较低,有着明显的竞争优势。作为众多的日加工原料百吨左右的中小型浸出厂要想在竞争中生存,必须在节能降耗提高出油率上下功夫,挖掘生产内部潜力,最大限度降低生产成本。本人为几家小型油脂浸出厂搞技术服务多年,积累总结了一些节能降耗提高出油率的经验和窍门,所服务的厂家全年粕残油平均在0.7%以下,混合油浓度30%以上,现将其心得简要介绍给同行。

1.适合于小型油脂厂的磷脂回收法

大豆磷脂(俗称大豆油脚)是伴随油脂萃取出来的含磷类脂物,它有很强的吸水性,存在油中极易使油品氧化酸败,故在油脂精炼过程中一般采用水化法使其从油中分离出来。其中主要成分是丙酮不溶物,含量大约在30%左右,含油约30%,其余约40%是水。本人经过生产实践的研究探索,找到了一种使一般的油厂都能接受,又能最有效地对其回收利用的工艺,并在实际生产中得到验证。

1.1回收原理及工艺流程

1.1.1回收原理利用水化油脚中的磷脂基本不溶于有机溶剂,而其中的油脂易溶于有机溶剂的特性,使油脚与有机溶剂充分混合,采用萃取方法,使油脚中的油脂与溶剂充分接触并溶解于溶剂中形成混合油,然后利用油脚与混合油的不同比重静置分离。分离出来的含溶油脚经喷人浸出后的料粕中同去蒸脱机脱溶,油脚被均匀地掺人饲料中,而分离出来的混合油直接进入浸出器的混合油低位罐,去蒸发器回收油脂。

1.1.2工艺流程

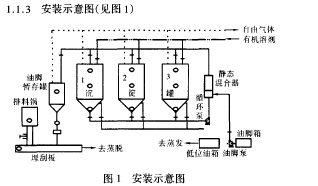

1.2主要设备

沉淀分离罐,静态混合器,循环泵,浸出器排料控制器。

1.3操作要求

(1)油脚中的自然沉降明水要排掉后才能将油脚打人静态混合器。

(2)油脚与溶剂的温度应小于40℃。

(3)油脚与溶剂混合的重量比约为1:1,体积比约为1:1.5。

(4)循环混合时间应不少于1h(全部循环不少于3次)。

(5)混合均匀后静置沉淀时间应不少于6h。

(6)分离后的油脚及混合油应均匀地加入下一步流程进行处理。

(7)浸出器排料锅应安装排料门控制其均匀排料,尽量缩短空料时间,保证油脚与料粕均匀混合,防止料粕结团。

(8)分离后放出的混合油中禁止掺人油脚,防止蒸发时翻罐。

1.4操作过程

(1)首先将溶剂泵人沉淀罐至中间视镜位置。

(2)依次开启油脚泵和循环泵,使油脚箱中的油脚和沉淀罐中的溶剂同时进入静态混合器混合后进入沉淀罐,待罐中混合液体液位升至沉淀罐上部视镜位置时关闭油脚泵,循环泵继续循环~段时间,视泵流量和沉淀罐容积定。

(3)关闭循环泵,使沉淀罐中的混合液静置沉淀。

(4)沉淀结束,首先排放掉罐底部积水后将油脚相泵人油脚暂存罐,再将其连续均匀地喷入埋刮板尾部的料粕中,与料粕混合同去蒸脱机脱溶,油脚即掺人料粕中。

(5)待从沉淀罐底部视镜看见混合油相液位降至放油阀位置以下时,打开放油阀,将混合油放至浸出器的混合油低位油箱中,然后进入下一步蒸发系统。

(6)向排空的沉淀罐中再泵人溶剂,重复以上操作。

(7)沉淀罐1、2、3交替工作,保证生产的连续性。

2.更新浸出器喷头,提高出油率粕残油指标受原料质量的好坏,预处理工序的破碎、软化、轧坯、烘坯效果,浸出工序的浸出时间长短、浸出温度高低、料格料层高度、混合油喷淋程序、料溶比等因素的影响。

如果这些因素已调至最佳,粕残油指标仍不是太好,那么应考虑喷淋喷头的工况。喷头好的工况应该是不论喷淋流量、压力大小,所喷出的混合油均沿喷头轴线方向均匀分布,像一道连续的瀑布。而不应该是流量、压力大时喷头末端明显流量大,流量小时喷头末端断流,这样的喷头容易造成料格混合油短路,或局部少喷甚至不喷的死角,喷淋浸泡不均匀、不彻底,对这个影响粕残油指标的因素不容忽视。

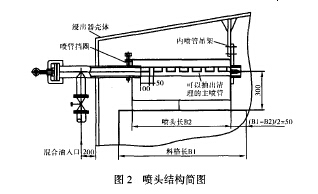

通过对喷头结构的多次改造实验,最终选取了一种比较理想的喷头结构。采用的迷宫式结构,能够很好地消除流体的动压头,使其转化为静压,实现喷出流体的均匀分布,见图2。

该喷头的特点是:①喷淋效果基本不受流量压力影响。

不论流量、压力大小,喷出的混合油均能均匀地沿喷头轴向分布,不存在喷淋死角;②可以方便地在一定范围内调节喷淋前倒量;③不易堵塞,压力损失小;④拆装方便,只需拧开一个螺丝就可将喷头抽出清理。

技术要求:①单个喷头截面积乘以喷口数应小于等于喷管内径。②浸出器固定栅板或活动料门完好无损,不能有漏

洞。料格内料层自滤效果好,循环?昆合油中尽量减少含粕量。1号喷头适当减少喷口数,加大单个喷口面积。

3.如何提高软化滚筒的热效率

近年来随着蒸汽密封旋转接头质量的提高,软化滚筒有逐渐取代五节软化锅的趋势。软化滚筒与软化锅比较其主要缺点是占地面积较大,其最大优点是动力消耗低,比较同样生产规模的油厂,软化滚筒的动力消耗只有五节软化锅动力消耗的十分之一二,另外软化滚筒运行平稳、故障率低、噪音小,对物料的软化加热均匀。

但是有部分正在使用和正在制造的软化滚筒,制造工艺上存在一严重缺陷,就是其蒸汽冷凝水大部分不能随时排空,滚筒中心轴线以下加热管束中的加热介质不是蒸汽而是蒸汽冷凝水,也就是说与物料接触的管束中的加热介质基本都是蒸汽冷凝水,物料的加热不是靠蒸汽冷凝的相变潜热而是靠凝结水降温非相变显热,这样滚筒的热效率就大打折扣。另外还无形中增加了滚筒的无功动力消耗。此缺陷严重影响了软化滚筒的发展和普及应用。

如何排空滚筒轴线以下的冷凝水,提高滚筒的热效率,是很多滚筒使用厂家及制造厂家关注的问题,有报告称此项技术已申报国家专利。如今所知的方法有:

一是将滚筒内的加热管呈螺旋设置,利用滚筒的旋转使加热管中的冷凝水顺进汽方向依次旋转排出,此方法虽然可

以有效地排出中心线以下的冷凝水,但是设备制造复杂,且加热管一旦出现泄露点故障,将很难处理修复,甚至造成整个设备的报废。

二是将加热管束分成若干(4组为易)相对独立的加热子系统,在滚筒运行过程中,各个子系统旋转至滚筒中心线以

上时可以将本系统中的冷凝水带至滚筒中心线以上排出,此方法同样存在设备制造复杂的缺点,而且旋转接头的排水口要有特殊的结构,防止各子系统的水相互串流,才能有效保证排水顺畅。

三是利用进汽系统与排水系统的压力差排水。该方法不需将现有设备复杂化,而且可以方便地对正在使用的存在不能有效排出中心线以下冷凝水的同类设备进行改造,且不需增加任何装置,就可对使用中滚筒的冷凝水排空问题给予解决,热效率可明显提高,大大改善软化效果,进而提高出油率。

经过实践证明第三种方法是行之有效的最好方法。如果您的油厂存在这一问题并暂时还没有很好地解决,不防在冷凝水排空问题上采取措施,即可明显提高软化滚筒的加热效率,您的问题将会得到圆满解决。

更多相关信息,还请您继续关注我们的官方网站,环球粮机网:http://www.worldlj.com

公告信息:

公告信息: