核桃又名胡桃,它与扁桃、腰果、棒子并列为世界四大干果。核桃营养极其丰富,果仁中含有17~27蛋白质,10的碳水化合物,还含有维生素A、B、c、E、K、胡萝素、核黄素、硫胺素、尼克酸和钙、磷、铁、锌、钾、铜、钴、硒、碘等多种元素。特别是脂肪含量60~70,居所有木本油料之首,被誉为“树上的油库”。核桃油含不饱和脂肪酸(P)、亚油酸、亚麻酸和18种烯酸。核桃油中P/S值高达l2(s为饱和脂肪酸),对降低血中胆固醇和预防动脉硬化有很好的作用。

由于核桃油中有如此多的营养成分,一个研究、开发、利用核桃油的热潮必将到来。目前,生产核桃油的方法多采用冷榨法。由于冷榨饼中含油太高,所得的饼再利用不太理想我们通过用4号溶剂浸出核桃油的实践一,发现用4号溶剂低温浸出核桃油是比较理想的工艺。4号溶剂主要成分为丁烷和丙烷。本技术是常温提出,低温脱溶,为此所得核桃粕中的有效成分(植物蛋白)几乎不变性,同时也保存了浸出油中原有的生物活性物质,所得的毛油色淡、质优。

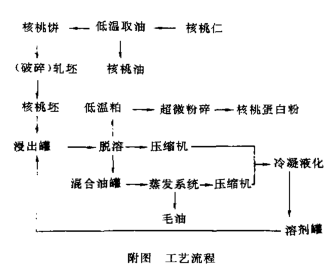

1核桃蛋白粉制取工艺

1.1核桃仁预榨处理

由于核桃仁为高含油油料,必须选用预榨——浸出工艺。所选用的榨油机为液压榨油机。

首先,在器具上平铺一个编织袋,放人适量的核桃仁,将核桃仁包装成一个个小包(每包5kg最为适宜),把包好的核桃仁放人特制的模具中(模具上有许多孔,用来流油,并且模具也要有适量的厚度.收稿日期:199904—18能承受一定的压力),每个料层之间要用薄铁皮隔开,以利于料层间油的流出。然后加压,当压力升到4MP丑时,开始出油f压力升到10MPa~2OMPa时,油出得最多;压力升到40MPa时,流出的核桃油很少,就可泄压排料了。要点是,打的包小时出油率高;压力要“少升”、“勤升”,不能一次升压过高,否则油以浆状喷出或者是油料间流油通道封闭和收缩,出油率不理想。

在整个榨油过程中,核桃仁不加热,没有热变性。榨出的核桃油色浅、透亮,出油量为仁重的32左右。核桃饼粕为半脱脂状态,粕疏松,有核桃故有的香味,且蛋白不变性,便于核桃蛋白的开发利用。

1.2破碎

压榨后的核桃仁因受外力的作用,其结构已经有所改变,再经破碎机加工,破碎成小块,利于轧坯。要求:粉末度小,破碎成的颗粒大小符合轧坯条件,便于轧坯机吃料。

1.3轧坯

轧坯是一个非常重要的工艺过程,它直接影响浸出效果。采用我们研制的专用轧坯机,轧出的核桃仁坯具有一定韧性的外形结构,粉末度小,适合萃取条件。萃取时溶剂容易渗入粕内部,粕残油低,结果比较理想。

1.4 4号溶荆低温浸出

4号溶剂在常温常压下为气体,加压后为液压。本工艺的基本原理是:在常温和一定的压力下(O.3MPa0.8MPa),用4号溶剂逆流浸出核桃粕,然后使混合油和核桃粕中的溶剂减压汽化,汽化的溶剂再经过压缩机压缩冷凝液化后循环使用脱溶过程基本上不需加热。

如附图由4号溶剂性质决定该浸出器为罐组式浸出器,其装料量为65左右,料溶比为1:l。物料的浸出、脱溶,在同一个设备内进行。所得的核桃抽色泽为浅黄色,油中残溶59mg/kg以下,粕为白色,粕残抽3以下,粕残溶在400mg/kg以下。毛油及粕中的有效物质(维生素、生物活性酶等)基本不破坏。

1.5核桃蛋白粉4号溶剂浸出所得的低温粕,蛋白几乎不变性适宜核桃蛋白的开发应用。利用超微粉碎机粉碎低温粕,得到一定细度的核桃蛋白粉,可用于食品掭加,亦可用于制作香味浓郁、极富营养的保健低脂蛋白粉,以满足市场的需要。2结论通过实践找了制取核桃油的新工艺和新方法,打破了核桃油不能浸出的定论,证明了4号溶剂浸出工艺在营养油保质浸出方面有其得天独厚之处,不仅造价低工艺成熟,而且无“三废”污染.具有广阔的前景和市场。

公告信息:

公告信息: