引起油脂氧化酸败的主要因素是温度、光线、空气、水分、微量金属离子和油脂本身的脂肪酸成分等,要延缓油脂氧化,就要在可能的情况下最大限度地降低这些因素对油脂的影响。

刚精炼出来的油脂过氧化值是很低的油脂在储存、运输、使用过程中不可避免地会接触到空气,空气中的氧气与油脂发生氧化反应,导致油脂的过氧化值超标,颜色变深,味道变化等。在油脂生产及储存过程中,如何延缓油脂氧化,提高稳定性,延长油脂保质期是各油脂生产厂家普遍关心的问题。

近年的各种储油、灌装新技术都是针对上述因素而开发的,这些技术从原理上可粗略地划分为物理、化学、充氮3种方法。

物理方法

1.低温储油技术温度对于油脂氧化起着重要作用。一般来说,温度每升高10~C,氧化反应速度约增加1倍;而降低温度能显著降低氧化速度,因此低温条件是油脂安全储藏的一个重要手段。

低温储藏就是要降低油脂储藏环境温度。对现有油罐改建或新建时应尽可能建成大容量、半地下和有凉棚的油罐;罐体喷涂银白漆,以减弱因日光的影响使油罐升温。低温储藏对油脂长时间的储藏有明显效果,但基础建设费用高。

2.真空储油技术空气是引起油脂氧化的主要因素,如能断绝与空气的接触,就能大大抑制油脂的氧化酸败。真空储油就是完全隔绝油脂与空气的接触,抽尽储油罐内的空气,使油品处于真空状态。真空储油技术对油罐强度要求较高。一般来说,对于壁厚4mm的普通油罐,真空度不宜超过26.7kPa。采用满罐储油结合适度真空技术,可使油脂储存期较常规储存延长两年,但此种储油方法工程投资较大。

化学方法

油脂的氧化因游离基的生成而加快,在油脂中添加某些化学物质来阻断游离基反应,可抑制或延缓油脂自动氧化进程,添加的这类化学物质就是抗氧化剂。由于食用油脂对抗氧化剂的要求较高,除了高效、低毒外,有关溶解度、分散度、变色程度对油脂烟点影响以及费用等问题均须综合考虑,目前适用于食用油脂的抗氧化剂还很少。

使用抗氧化剂应注意以下问题:

1.抗氧化剂的选择不同的抗氧化剂对不同的油脂具有不同的抗氧化性能,一般来说含亚油酸较少的油脂,使用BHA、BHT、PG及V等即可;而对于亚油酸含量较高的油脂,则必须使用抗氧化性能较强的TBHQ。

2.添加浓度抗氧化剂的添加浓度越大,其抗氧化性能也会增大,但并不呈正比关系。结合对溶解度和毒性的考虑,添加浓度一般不宜超过200mg/kg(即0.02%)。在一级大豆油中其添加浓度约为100mg/kg。

3.添加时间和方式抗氧化剂必须在油脂精炼后、链式反应发生前加入,当游离基已生成再加入抗氧化剂是无济于事的。因此,添加抗氧化剂的时机一定要严格掌握,同时应使抗氧化剂充分溶解和完全均匀地分散于油脂中,否则会影响抗氧化效果。

使用抗氧化剂虽然成本低,但其只能阻止或延缓油脂及油脂食品的氧化,其效果是有限的。

充氮储油方法

氮气作为一种惰性气体,性质稳定,空气中含量高,直接从空气中制取氮气成本低。充氮储油作为一种新兴而有效的方法,用来降低储油容器内空间留存氧和溶于油脂中的氧。此方法比前述的物理、化学两类方法更科学、更经济,因而更具有发展前途。欧美等国的油脂储藏和管理已将充氮储油作为主要的储油方法,我国在充氮储油的研究与应用方面取得了一些经验和成果。

油脂生产中氮气主要应用于吹扫、物料输送、储罐氮封以及分装等过程中。以下简要介绍充氮储油在国内油脂生产厂家的应用情况。

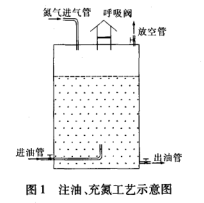

在油脂进入油罐前,先通入氮气置换罐内原有的空气,尽量使油罐内为氮气环境。油脂灌人过程中氮气不能停,氮气的充人可以排出油脂内溶解的氧气。油脂全部充满后,一直保持氮气的充人,使油罐的上部剩余空间为氮气环境。在整个充氮过程中,氮气的人罐压力大约控制在O.2MPa左右,罐内氮气压力由油罐上方的呼吸阀控制在0.128MPa左右。油罐内的氮气压力高于0.128MPa时,呼吸阀自动打开,被置换的空气得以排出,直到油罐内的氮气压力低于0.128MPa时,呼吸阀自动关闭。泄油的时候不要关闭氮气进气阀,要不断地补充氮气,以免造成油罐内成为负压环境,防止空气进入或者出油不畅。

公告信息:

公告信息: