米糠是稻谷加工精米时得到的主要副产品之一。米糠一般含油量为15%-20%,米糠油中的油酸和亚油酸含量的比例大体为1:1,从现代营养学的观点看,它和其它谷类油脂(如小麦胚芽油、玉米胚芽油等)一样,具有较高的营养价值;同时,米糠油含有较多的类脂质,主要有维生素E、谷维素、谷街醇和其它植物街醇,有降低人体血清胆固醇、防治心血管疾病的功能。

我国稻谷加工后得到的米糠约为930万吨,若将这些米糠完全利用,可生产米糠油约为140万吨。然而,由于我国稻谷处于小规模、分散加工,实际米糠有效利用在10%左右,因此,国内所生产的米糠油产品不足20万吨,高品质一级米糠油年产量不足3万吨。所以,国家将稻谷加工产业化的重点发展方向放在米糠综合利用方面。

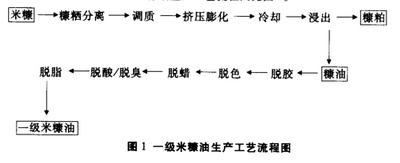

1一级米糠油生产工艺流程

由于米糠中含有丰富的脂肪水解酶,因此,米糠保鲜对于稻谷加工企业是一大难题。通常从米糠中制取的糠油游离脂肪酸含量达10%左右,使油脂精炼过程中损耗较高。另外,米糠油区别于其他大宗油脂,其中含有一定量的糠蜡和固体脂,使得加工一级米糠油的工艺较为复杂。这些因素都制约了米糠油的生产和应用。目前国内一些米糠制油厂沿用传统的制取和精炼方法,即压榨、浸出和碱炼脱酸的工艺,生产中能源消耗高,糠油精炼过程中的损耗高,企业经济效益低下。本研究对米糠预处理、制油和精炼工艺进行改进,生产一级米糠油,通过在河北唐山某油厂和吉林梅河口某油厂实际生产取得了较好的效果。从原料到一级米糠油生产工艺流程图见图1。

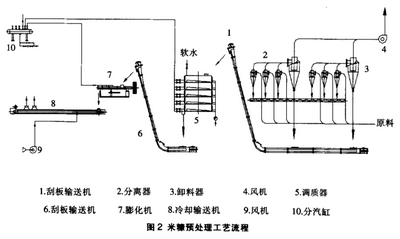

2米糠预处理工艺流程

改进从糙米加工成精米,在得到米糠的同时其中混人一定量的碎米(主要是米栖洲。一般米糠制油厂没有将米糠中的米牺分离,直接将米糠调质后进行膨化造粒或压榨取油。这样固然简化了工艺,但给后工序浸出制油和糠油精炼带来不少麻烦,同时,米牺也没有得到较好的综合利用(米牺可以制成品质上佳的黄酒)。米栖给工艺过程造成的不良影响主要表现在:一是影响浸出制油过程。由于米牺中含有大量淀粉,在浸出时淀粉颗粒会进人混合油中,使混合油浑浊产生沉淀。混合油过滤也不能使淀粉颗粒得以分离,当混合油在高温蒸发和汽提时,存在于混合油中的淀粉颗粒会糊化和焦化,使油脂色泽加深,影响毛糠油的质量。同时,糊化和焦化的淀粉物质会造成燕发器管壁和汽提塔碟盘结垢,使燕发和汽提过程发生液泛,影响混合油脱溶和物料浸出的效果,如果结垢严重,会造成蒸发器列管堵塞。二是影响油脂精炼过程。由于毛糠油中含有淀粉,在油脂水化或碱炼过程易使体系发生乳化,使油脚或皂脚不能有效地与中性油分离,造成精炼率降低。如果乳化长时间持续,使物液体系无法分离,而造成生产中的浪费。

为了避免生产过程中造成的不良影响,在米糠预处理工艺中重点考虑对米牺的分离,具体工艺流程见图2。对于日处理米糠100吨的糠牺分离,工艺中采用气力分离的方法。米糠通过喂料器进人气力输送系统,利用6只直径为120毫米的旋风分离器并联,完成对米糠中糠栖的分离,分离后米糠中糠栖的含量在1%左右(质量百分比)。

随着挤压膨化技术和设备不断成熟和发展,对米糠进行膨化浸出制油是发展的趋势。工艺中采用湿法挤压膨化工艺,利用调质器将米棣水分和温度分别调节到10%和90℃左右,进人YP-20型膨化机进行挤压膨化,得到的米糠膨化物料水分和温度分别为12%和105℃左右。生产中采用气流输送机进行输送过程中的冷却干燥,保证人浸温度和水分符合工艺要求的同时防止了米糠膨化颗粒的粉碎,为米糠浸出制油和湿粕脱溶创造了良好工艺条件。

3米糠油精炼工艺流程改进

由于米糠中的脂肪在解脂酶的作用下容易分解,通常浸出毛糠油的酸价在20mgKOH/g油以上。采用常规的化学中和法脱酸,中性油皂化损耗大,加上后工序过程中的损耗和分提出固体脂,一级米糠油的得率仅有50%左右。中和脱酸过程中产生较大量的皂脚,对皂脚的利用大多生产厂家没有综合利用生产车间,因此,使企业在生产陷人环保不达标的状况。另外,米糠油中含有3%-5%的蜡和一定量的固体脂,有些厂家考虑通过冬化法一次将固体蜡脂进行分离,得到一级米糠油。实践证明这种方法虽然工艺简单,但工艺效果差,蜡和固体脂不能各尽其用,造成产品质量低下和浪费。针对目前米糠油精炼工艺上存在的缺陷,我们通过理论研究和实践,总结了一套适合糠油精炼生产一级米糠油工艺流程,现将主要工序的改进叙述如下。

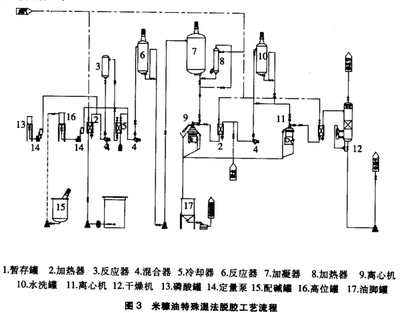

3.1米彼油特殊通法脱胶工艺流程

由于米糠油中游离脂肪酸含量较高,生产过程采用物理脱酸法。以磷脂为主的胶体彻底脱除在工艺中尤为重要,因为,胶体是热敏性物质,高温下产生黑褐色物质影响油脂的品质,严重时会造成一级米糠油生产无法进行。考虑到物理精炼对胶体含量要求极低的因素,工艺中采用特殊湿法脱胶,生产过程见图3。

植物油中非水化磷脂的存在给加工高质量的油脂带来麻烦,的金属离子,这些金属离子的存在会导致油脂的败坏,将致使油脂炼耗增加,色泽加深以及油脂回色严重。

这是由于非水化磷脂往往伴随较多使油产生不良风味。另外,非水化磷脂的存在经过水化脱胶的油中还含有非水化磷脂,即磷脂酸和脑磷脂的钙镁复盐。对于这类磷脂酞基结合弱极性基团所复合的磷脂,水化脱除是非常困难的。鉴于这些非水化磷脂在酸性和碱性条件下可以解离,解离的磷脂能形成不溶于油的水合液态晶体,采用特殊湿法脱胶工艺。即将米糠原油加热至70℃左右,加人油重0.05%-0.2%的磷酸或进行调理,之后将油冷却至40℃以下,加人油重2%-3%、浓度为2%-2.s%的NaOH溶液,使液晶态的磷脂絮凝,反应后的体系加热至70℃左右通过离心机进行离心分离。

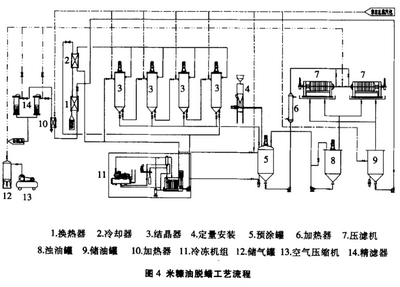

3.2米糠油脱蜡工艺流程

动植物蜡主要成分是高级脂肪酸和高级脂肪醉形成的醋,通常称作蜡醋。纯净的蜡在常温下呈结晶固体,因种类不同则熔点高低不同。结晶状微拉分散在油中,使油呈混浊状而透明度差,影响油品的外观和质量门。本工艺在脱色之后进行冬化脱蜡,具体工艺见图4。脱色米糠油与脱蜡米糠油通过板式换热器进行热量交换,降温后的油脂进人冷却结晶器,进行控制冷却结晶。控制降温的速率为5℃左右,将油温降至18℃左右,蜡晶完全析出。为了降低油脂钻度便于过建,使用间接蒸汽将油温升高至25℃左右,同时加人油重的0.2%-0.5%的硅藻土作为助滤剂,使油和蜡较容易地分离。脱蜡后的米糠油与待脱蜡糠油进行热交换后,进人脱酸/脱臭工段。

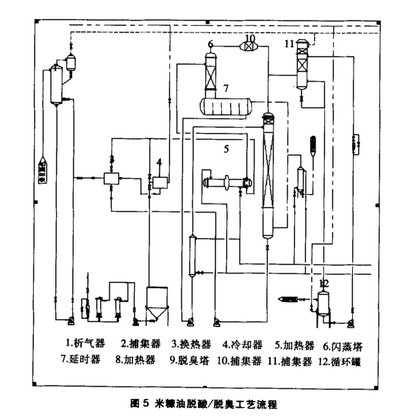

3.3米糠油脱酸工艺流程

为了避免大量中性油皂化损失,采用高温高真空条件下,水燕气汽提的方法脱奥的同时进行脱酸,即物理精炼脱酸工艺。由于米镶油中含有较多的游离脂肪酸,为保证脱酸/脱臭效果,工艺中采用双软填料塔进行生产,工艺流程见图5。脱蜡油经加热进人析气器,脱除油中的空气,由泵将其送人油一油换热器、矿物油加热器,糠油加热到250℃左右。高温油脂进人填料闪蒸塔进行第一次汽提脱酸,之后进人延时器高温分解色素。在延时器停留25分钟左右的油脂经再加热器,保持糠油加热到250℃左右,进人填料脱酸/脱臭塔进行第二次汽提脱酸,将糠油中的游离脂肪酸较彻底地脱除,最终油脂中的游离脂肪酸含量在0.1%左右。

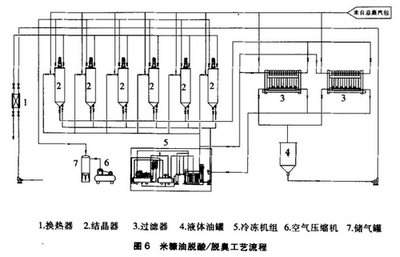

3.4米彼油脱嘴工艺流程

米糠油有区别于其他油脂,其中既含有蜡,低温下又有较多的固体脂产生周,生产合格的一级米,固体脂有效的分离是比较关键的工艺环节。生产工艺中将蜡和固体脂分别进行分离,米糠油分提固体脂的工艺流程见图6。

脱酸/脱臭米糠油与液体油皓中泵出的一级米糠油,通过板式换热器进行热量交换,降温后的油脂进入冷却结晶器,进行控制冷却结晶。控制降温的速率为每小时降温3-59C,将油温降至10℃以下待脂晶析出并长大,由压缩空气将油翰送到热卸式压滤机中加压进行过滤。为了减小油脂的猫度,便于过池,在操作中可以将油温升高到15℃左右,分离出的澄清液体油即为一级米糠油。固体脂待压滤机过滤压力达到预定值后,利用热卸式压滤机中的加热装置将固体脂熔化卸出,米糠固体脂是加工人造奶油和起酥油较好的固体脂基料。

4结论

通过两个企业实际生产过程证明,对传统米糠制油和精炼工艺进行改进研究,符合目前米糠来源生产的实际。工艺中重视米糠中米栖的分离对米镶原油质量的提高较为重要;利用现代挤压膨化技术对米糠进行处理有利于浸出制油生产,对生产过程中的节能降耗有显著作用;利用物理精炼技术对高酸价米糠原油进行精炼,提高了成品油的得率,同时得到的精制混合脂肪酸作为产品,产生一定的经济效益。对米糠油脱蜡和分提采用分别冬化的方法进行,虽然项目投资加大且运行成本增高,但保证了一级米糠油生产的顺利实现。本工艺经过实际生产,一级米糠油符合国家标准,同时成品油得率比传统工艺生产的得率提高了12%以上。

公告信息:

公告信息: