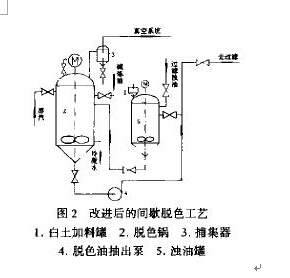

图I是间歇脱色工艺的流程简图。这种工艺适合小吨位油品的脱色处理,一般不宜超过30 t/d碱炼水洗油在脱色罐中进行脱水和脱色处理。该工艺操作简单,投资少,可不必使用连续密闭过滤机,但工人劳动强度大,生产周期长。使用该工艺能保证油有充分的脱色时间,提高了脱色效果,但对工艺的负面影响是加入白土所需时间长,且加入白土的方式采用真空直接吸入的方法,致使大量的空气(甚至湿空气)随白土一起吸入脱色罐,造成脱色真空的下降,脱色时水分增加,有效脱色时间降低;而且更多的氧气混入使油品产生氧化增色,以致很难被吸附剂吸附和高温热分解,造成成品油色泽加深,感官质量差。

|

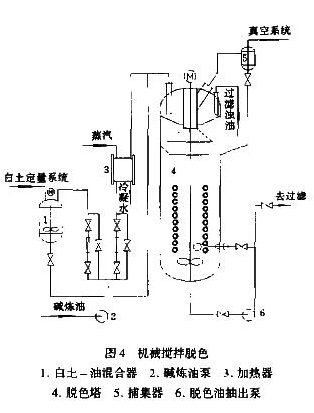

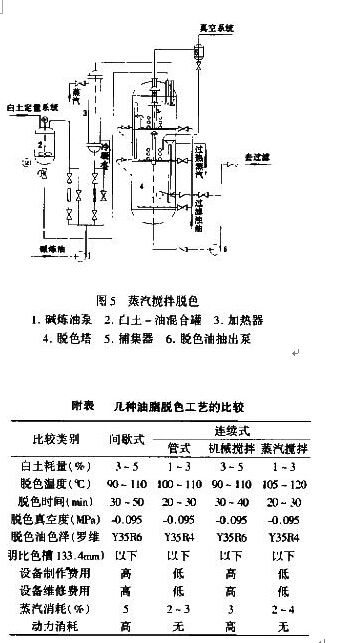

I.2 改进后的间歇脱色工艺(图2)

为解决这一问题,我们对上述传统工艺进行了改进。改进工艺如图2所示。

其操作过程如下:碱炼水洗油经过脱水处理后,启动脱色油抽出泵,向浊油罐中加入白土,并启动浊油罐搅拌装置,适当开启浊油罐抽出阀,将白土一油混合油吸人脱色罐中.白土加完后停止脱色油抽出泵.关闭其进口阀及浊油出口阀,脱色过程开始。改进后的闻歇脱色工艺解决了传统间歇脱色工艺存在的弊端,只是在浊油罐上增加了一台搅拌装置,且混合均匀,加入白土时间大大降低,保证了有效的脱色时间,脱色效果好 |

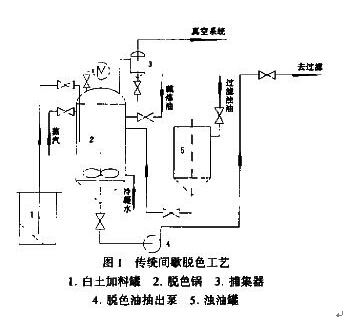

2.1 管道脱色工艺(图3)

管道脱色工艺满足了油与吸附剂在混合的过程中无轴向扩散的柱塞流,油与白土在运动的过程中不易走短路,且混合均匀充分,一般根据处理量和脱色滞流时间确定反应器的管道直径、长度和程数,对小吨位的油脂加工厂尤为适宜,成本低廉,脱色效率高。另一方面,由于脱色过程中不需要真空系统r只是在脱色前进行真空析气),并且不需要机械搅拌,也不需要气流搅拌。因此,生产工艺比较稳定,能源耗量小,但对操作要求较为严格。刚开机时一定要对管道彻底排气,否则会引起泵阻力的增大,且能保证过滤压力的稳定,避免油在高温下与氧气接触(由于无真空系统)。在停机前要用不带白土的碱炼油冲洗管道约30 r ,最后将管道内残存的油脂放尽,避免发生白土堵塞管道的现象。

|

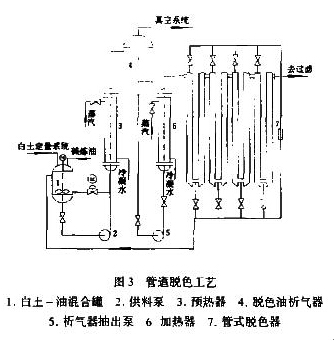

2 2 机械搅拌脱色(图4)

该工艺属带传动部分的连续脱色工艺,也是目前油脂加工厂应用比较广泛的工艺。如图4所示。 该工艺操作简单,设备制作方便,但由于油一白土是在整个塔体中进行混合搅拌,极易形成油走短路的现象,造成有效脱色时问的下降,对于没有实现自动化程度的工艺来说,很难保证其固定的液位,往往花费很大的时间才能保证其稳定的液面,而人工调节的局限性很大,造成脱色效果差,能源消耗也相应增高,工人劳动强度大。 |

脱色效果的好坏,不单单与脱色工艺及脱色设备有关,在此之外的许多因素都对其有重要的影响。 不管哪一种脱色工艺,前处理的好坏直接影响脱色 效果的好坏。应尽可能降低待脱色油脂的含水量, 因水分对白土的脱色能力具有最大的危害;同时,水分的降低也使得待脱色油中残存的肥皂的溶船度降 低,可以保证残存皂能迅速被白土所吸附,而不致带 人脱臭工段。如果待脱色油中含皂量过多,而皂本 身也是一种活性物质,呈弱碱性,极易被酸性白土所吸附,无疑使白土的用量大大增加,造成脱色效果 差,脱色效率降低;且大量皂体的存在使脱色油在脱 臭过程中色泽加深,极易造成成品油的回色,酸值的回升。另一方面,一定要保证工艺所需的良好的真 空度,否则氧化不仅能产生新的色素,而且还能使原 有色素固定,从而难以被吸附剂吸附,而吸附本身对氧化反应起强烈的催化作用。

从以上分析可以看出:脱色效果的好坏及脱色 效率的高低直接影响成品油质量及所需的加工成 本。生产中要根据实际情况,采用合适的脱色工艺,从提高油品质量和节约生产成本等方面综合考虑, 是每个油脂加工厂面临的当务之急。

公告信息:

公告信息: