针对米糠制油的这种特殊性,一方面米糠油生产企业可以积极采用米糠膨化保鲜技术,延长米糠保存时间,防止米糠品质的劣变;另一方面可以针对米糠制油企业的现状,大力推广米糠油物理精炼技术。综合考虑目前我国米糠资源分布的现状,我们认为在一些大型的米厂或米糠资源比较集中的地区,可以采取米糠膨化保鲜的方法,保证米糠的质量;而对米糠资源相对分散的地区,可以考虑针对米镶油的高酸值,采用物理精炼技术给予解决。

我们在黑龙江鹤岗万源油脂有限责任公司完成了20少d米糠油物理精炼脱酸工段的工艺设计、设备制造以及指导安装和调试工作,通过一个阶段的试运行,各项指标都达到了设计要求,生产运行良好,得到了企业的认可。

本文主要结合该项目,对物理精炼在米糠制油过程中的应用进行交流和探讨。

1 工艺介绍

脱色油经油泵进人安全过滤器,以除去脱色油中可能夹带的白土颗粒,然后通过l.螺旋板换热器与脱奥油第一次换热后通过析气器除去油中夹带的空气,避免油脂进人脱酸塔内高温氧化。经过析气器的油由1’屏蔽泵并与2#、3‘螺旋板换热器依次与成品油和导热油换热后进人脱酸塔。成品油通过2.屏蔽泵与2.、1’和4.螺旋板换热器进行冷油和冷水换热后去冬化车间。从脱酸塔出来的气体脂肪酸,采用干法捕集。首先脂肪酸在冷凝器中进行冷凝,未冷凝的脂肪酸气体和脂肪酸液滴在脂肪酸捕集器中进一步捕集,回收的脂肪酸进入两个相互交替使用的脂肪酸暂存姚,待装满后放出装桶。脂肪酸的冷却与保温通过可自动控温的循环热水来实现,保证脂肪酸在冷却的过程中的流动性,避免堵塞设备和管路。各真空需求设备通过真空平衡暇与机械真空泵机组连接,以获得稳定的真空度

2 工艺特点

2.1良好的节能效果

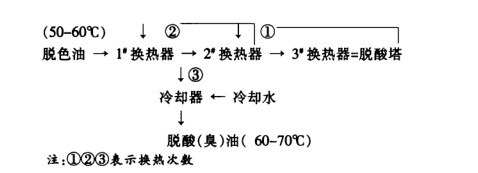

按照常规工艺,在连续脱酸工段,所需的热量占整个脱酸工段操作费用的so%以上,而项目所在地东北地区,冬季气温低,供热和用热设备热损失大,如果油脂预热采用传统蒸汽加热方式,生产成本将会显著增加,因此从节能方面考虑,必须采取有效的热量利用方式,减少生产成本。为此我们在设计时采用了如下的热量利用方式。

从实际应用效果来看,该热量利用方式不仅可以减少蒸汽的消耗,而且可以减少冷却水的消耗,是非常有效的,距初步估算,这种工艺可以减少蒸汽消耗和冷却水消耗40%一印%。

2.2以机械真空泵代替四级燕气喷射泵

物理精炼要求真空度较高,一般工艺要求真空度应控制在67Pa以下,为此,必须使用四级蒸汽喷射泵,该泵对工作蒸汽压力要求应不小于0.SMPa,而该企业锅炉房与生产车间的距离约3加m左右,蒸汽管路长,到车间的实际蒸汽压力只有0.4MPa,当天气温度降低或冬季增加供暖,则蒸汽压力更低,为此我们选择了机械真空泵,非常适合于脂肪酸的蒸馏。通过测试该机组的极限真空度簇25Pa,真空系统抽空测试时的真空度可达到130Pa,该机组建立真空时间较短,在系统容积约12.5耐时,我们选用的机组建立真空时间约30es今玉nin,实际运行时建立真空时间约20min左右。在设计20‘zd处理量时,脱酸系统内真空度可以达到375一650Pa,抽气有力,脱酸效果良好。对酸值40左右的油,通过脱酸后,酸值最低能达到2.7。该设备体积小,因此,我们认为该泵特别适合于蒸汽量不够,生产场地有限的油脂加工企业作为油脂脱酸(臭)时理想的真空泵使用。

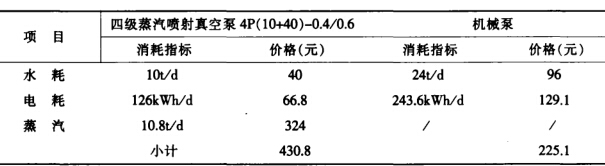

为此,我们将其和四级蒸汽喷射泵的运行成本进行了比较,见下表。

由上表可以清楚地看到,选择技术参数和性能基本相同机械真空机组比四级蒸汽喷射真空泵每天节约运行成本205.7元,全年将节约62310元,相当于一台机械真空机组价格,性价比相当高。

2.3 高效的千法脂肪酸捕粼系统

在物理精炼过程中,脂肪酸的量随油品酸值升高而增加,高酸值的毛油,势必造成脂肪酸的捕集量增加。因此,脂肪酸的捕集系统也是物理精炼的关键。捕集效果好,有利于环保,减少生产成本,捕集效果差,则会污染环境,增加企业的生产成本。我们在设计时,采用干法捕集方式,该系统由冷凝器和两道捕集器组成。由于在高真空条件下,脂肪酸蒸汽和水蒸气急剧膨胀,为了达到理想的脱酸和捕集效果,脂肪酸必须迅速及时地除去,因此我们在设计脱酸塔出气口与脂肪酸冷凝器以及捕集器相互连接的抽吸管尺寸时进行了必要的放大,同时为增强脂肪酸捕集效果,避免脂肪酸堵塞管路,在脱酸塔出气口和冷凝器进气管设计了5℃的倾斜角。保证了脂肪酸能被及时、顺畅地抽走,从应用效果来看,该套捕集系统捕集效率非常高,只有极少量的脂肪酸流失,脂肪酸纯度超过卯%,酸值193-197,色泽浅白。

2.4 板式塔的应用

在物理精炼过程中,除了高温、高真空为必须的生产条件外,脱酸塔的结构是否合理成为脱酸效果好坏的关键。在脱酸塔设计上,我们选择了目前技术相对比较成熟的板式塔,该塔采用喷流脱酸的机理,利用喷射蒸汽使油和汽充分均匀接触,以达到汽提脱酸脱臭目的。该脱酸塔为单壳体连续脱酸塔,全部由不锈钢制造。塔体分四层,每层装有四块隔板。每层都有中央排汽管、油循环装置、导热油加热盘管、直接蒸汽管等。隔板组成迷宫通道导引油流方向,防止油流短路。直接蒸汽喷人油循环装置,使油翻动形成强烈的油循环。导热油通人各层起加热作用。工作时油脂先进人脱酸塔第一层,沿着隔板组成的通道来回折流,直到末端隔板,然后由滋流管流人第二层,继而滋流到第三层和第四层。直接蒸汽和被汽提出的脂肪酸及臭味物质一起经中央排气管进人脂肪酸捕集系统。

从调试结果来看,该塔脱酸脱臭效果明显,特别是在第一层和第二层有70%一80%的脂肪酸被气提出来,通过四层塔后,毛油酸值可以从32.5降到2.2;另外该塔也具有很强的后脱色能力,通过1寸比色槽比色,通过该塔前后的油脂,在Y35不变的情况下,红平均降低1.5一3。

3 本工艺达到的质量技术指标

该项目在设计时,我国米糠油新标准还没有颁布实施,因此该工艺设计产品质量指标为原GB14014一1989米糠精炼二级油标准,从试车来看,设计的工艺和设备完全能够生产出合格的产品。

4 影响米糠油物理精炼的几个关键因素

影响米糠油物理精炼工艺和效果的因素很多,但就工艺本身而言,关键在于预处理以及脱酸时的温度、真空度、蒸汽用量。

4.1 预处理

预处理主要是脱胶和脱色。胶质的存在势必影响高温脱酸油的品质,造成成品油回色,同时还可能造成脱酸塔结焦,影响传热效果,甚至使脱酸塔滋雄;另外脱胶不彻底会增加白土用量,影响白土的脱色效果和脱色油的过滤,增加生产成本。在脱色过滤时应避免白土微粒进人脱酸工序,否则,经过高温后,油色会成倍增加,因此必须在脱色油进人脱酸塔之前增加安全过滤装置。在本次项目中我们使用了合适的的过滤方式,为脱酸工序提供了高品质的脱色油。

4.2 真空度

真空度是影响物理精炼的一个非常重要的因素。因为脂肪酸的沸点随着系统内绝对压力的降低而降低,因此在尽可能低的温度下将脂肪酸尽可能多地蒸馏出来,必须保证系统具有较高的真空度。根据我们调试结果,认为在保证直接气提蒸汽量的前提下,脱酸时的真空度应控制在合适的范围。

4.3 燕汽用量

脱酸过程中蒸汽用量与真空度、温度有密切关系,理论上真空度越高,在同一温度下,要达到相同的脱酸效果,所需要的直接蒸汽量越少;而在同一真空度下,温度越高,脂肪酸挥发越多,所需要的蒸汽用量就越多。实际生产时还要根据脱酸塔各层的脱酸效果,通过仔细观察,调节蒸汽用量,保持真空度与直接蒸汽之间的动态平衡。直接蒸汽用量过多,不仅影响脱酸系统的真空度,影响脱酸效果,而且还会影响脂肪酸的捕集效果,增加脂肪酸的损失;直接蒸汽量太小,脱酸效果不完全。通过我们的调试生产,找到了合适的直接蒸汽压力。

4.4 温度

温度是影响米糠油物理精炼的另一个重要因素。温度越高脂肪酸的挥发能力越强,但温度过高又可能造成油脂的热聚合或异构化,增加反式酸的含量。在调试过程中我们发现在处理量、真空度、蒸汽用量和脱色油条件一定的条件下,温度升高,酸值呈下降趋势,当温度达到一定的温度时,脱酸效果较好。

另外,由于米糠油脂肪酸的凝固点在4O℃左右,很容易凝固,因此在脂肪酸捕集系统中必须重视设备和管道的保温问题。我们在设计时所采用的这种保温方式效果非常好,在整个试运转过程中没有发现脂肪酸凝固现象。

总而言之,米糠油物理精炼技术是一项具有前途的实用技术,必须在不断的实践与应用当中去体会,并对米糠油物理精炼技术进行不断的完善,使其为社会创造出更大的价值。

公告信息:

公告信息: