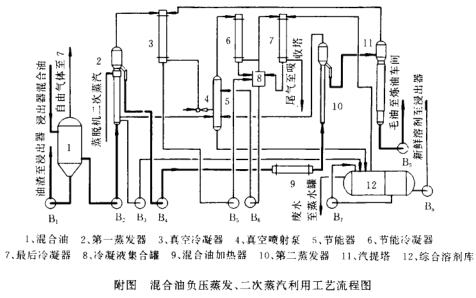

1、工艺流程:

2、工艺特点

2.1混合油用泵送入蒸发器在负压下进行强制蒸发。

2.2第一蒸发器的加热介质为蒸脱机的二次蒸汽。一蒸和汽提是在同一真空条件下工作。

2.3除一蒸壳程的冷凝液自流入分水器外,系统中所有冷凝器的冷凝液汇集到集液罐,用泵送入节能器与进入节能器内的溶剂蒸汽直接进行热交换。

2.4分水量大,在较高的温度(55一58℃)下进行分水。

3、影响负压蒸发、二次蒸汽利用的因素

3.1二次蒸汽量和温度蒸脱机出来的二次蒸汽温度一般控制在80一85C,用它做为一蒸混合油在残压0.043MPa下蒸发的加热介质是完全合适的。因为在此压力下蒸发温度为62C左右,混合油浓度可提高到63%左右。在实际生产中发现,当二次蒸汽温度升高(>90℃)汽量增大时,一蒸壳程内的二次蒸汽冷凝液温度由原来的58℃上升到65℃,过量的二次蒸汽不能及时冷凝下来造成蒸脱机由负压运行变为正压运行,也使节能器汽相温度由正常情况下的50℃上升到70℃,增加冷凝系统负荷,破坏冷凝系统的平衡,导至溶耗升高。

3.2真空度利用蒸脱机的二次蒸汽做为一蒸的加热介质进行混合油负压蒸发,对选定蒸发器的工作压强(真空度)是很重要的。当蒸发时如真空度变化,所需的二次蒸汽量亦随之变化。真空度升高时混合油蒸发温度下降,需要的蒸发热量也减少,多余的二次蒸汽量增加,冷凝系统负荷加大;真空度下降时,混合油蒸发温度升高,造成加热温差太小,热交换推动力下降,大量二次蒸汽在一蒸壳程不能冷凝下来,而进入冷凝系统,同样使冷凝系统负荷加大。而且一蒸后的混合油浓度低,增加二蒸负荷,也会影响汽提毛油质量。从我们的设计和实际操作中选定一蒸的蒸发操作残压在0.043MPa下是合适的。

3.3蒸发流量由于混合油采用负压、强制蒸发工艺,保持混合油连续均匀地送到蒸发器内进行蒸发,对保证稳定的蒸发和冷凝系统有着非常重要的意义,不允许有时多时少甚至断流现象出现,否则将影响混合油的蒸发,汽提效果和溶剂冷凝回收,如果出现这种现象,节能器的汽相和液相温度会很明显发生变化,当泵抽空发生断流时,温度很快上升,甚至会使浸出器和蒸脱机由负压下运行变成正压运行。

3.4分水处理在负压蒸发、二次蒸汽利用工艺中,所有的冷凝液都经过分水器来回收溶剂,又由于使用了节能器,冷凝液的温度较高,量也比较多。我们测得废水在55℃时含溶850ppm,经蒸煮罐在85℃下蒸煮后降为65ppm。所以,废水排放前一定要经蒸煮罐蒸煮。由于分水器在较高的温度(5一58C)下运行,停车之前,应把分水器的水温和溶剂温度降到室温,避免停车后停水停电造成不应有的溶剂损耗。

3.5尾气排放从尾气中回收溶剂,国内有三种情况:有的小厂不搞回收,有的用冷冻回收或液体石蜡回收。负压蒸发,二次蒸汽利用工艺都有尾气回收装置,不管是冷冻回收还是石蜡回收,最后尾气排出都靠风机或喷射泵抽出,一般用风机的比较多,选择合适的风机是至关重要的,太大了,会将溶剂抽跑,太小了,会使冷凝回收系统成正压,都会造成溶耗增加。

3.6系统的平衡系统中不凝气体进到最后冷凝器之前应使各管路汇集平衡。如果配用的空气平衡罐小了,起不到平衡作用,影响整个系统的正常操作。

4、几点体会

4.1原料预处理必须严格把关,达到中浸出要求,并保持进料均匀。这样在浸出过程中一般不会发生什么问题,对蒸脱机的正常操作也创造了极为有利的条件,能够稳定地将蒸脱机的二次蒸汽调节在80一85℃,保持正常运行。

4.2保持蒸汽压力的稳定非常重要。湿粕脱溶、混合油蒸发、蒸汽喷射泵的工作都与蒸汽压力能否稳定有直接关系,管理不好的厂,蒸汽压力有时达1.0MPa,低时才有0.2MPa,无法正常生产。

4.3本工艺用泵较多,必须根据设计要求的流量,扬程,工作介质来正确选择所需的泵,以满足工艺要求,保持生产正常运行。

4.4负压蒸发、二次蒸汽利用技术对工艺操作和管理要求比较严,一些关键的工艺参数必须保持稳定才能正常地运行。例如流量、温度、压力最好有自控仪器仪表进行控制,有条件的最好实行微机控制。

4.5从我们这些年来在许多油厂设计中采用混合油负至蒸发、二次蒸汽利用工艺的实践证明,只要加强生产管理,工艺操作很容易掌握,经济效益非常显著。溶剂损耗可在3.5kg八料以下,节汽省煤更为明显,以煤来计算(与常压蒸发相比),即省煤为50kg八料。用水量也大为下降。有的厂也采用同样的工艺,因不注重操作管理,仍习惯用常压操作方法进行生产,效果确实不理想。所以,操作管理应引起厂家的重视。

公告信息:

公告信息: