浸出制油的优点是粕中残油率低(出油率高),劳动强度低,工作环境佳,粕的质量好。

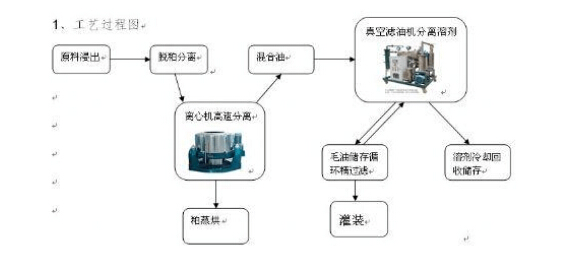

1、浸出制油工艺过程图

2、工艺规程基本说明

原料浸出→脱粕分离(离心机高速分离)→混合油→真空滤油机分离溶剂(冷却回收)→循环过滤→油罐储存

3、浸出车间工艺技术参数

(1)工艺参数:

①进浸出器料胚质量直接浸出工艺,料胚厚度为0.3毫米以下,水分10%以下;预榨浸出工艺,饼块最大对角线不超过15毫米,粉末度(30目以下)5%以下,水分5%以下。

②料胚在平转浸出器中浸出,其转速不大于100转/分钟;在环型浸出器中浸出,其链速不小于 0.3转/分钟

③浸出温度50~55℃。

④混合油浓度入浸料胚含油18%以上者,混合油浓度不小于20%;入浸料胚含油大于10%者,混合油浓度不小于15%;入浸料胚含油在大于5%、小于10%者,混合油浓度不小于10%。

⑤粕在蒸脱层的停留时间,高温粕不小于30分钟;蒸脱机气相温度为74-80℃;蒸脱机粕出口温度,高温粕不小于105℃,低温粕不大于80℃。带冷却层的蒸脱机(DTDC)粕出口温度不超过环境温度10℃。

⑥混合油分离系统 真空滤油机分离溶剂,精度最低不大于5μM ,脱水含量10ppm,加热温度0-80℃(任意设定)。真空滤油机上自带冷凝系统 冷却水进口水温30℃以下,出口温度45℃以下。凝结液温度40℃以下。

(2)产品质量:

①毛油总挥发物0.2%以下。

②粕残油率0.01%以下(粉状料0.002%以下),水分0.002%以下,引爆试验合格。

③一般要求毛油达到如下标准:色泽、气味、滋味正常;水分及挥发物0.5%;杂质0.5%;酸价参看原料质量标准,不高于规定要求。

④预榨饼质量,在预榨机出口处检验,要求:饼厚度12毫米;饼水分 6%;饼残油;13%,但根据浸出工艺需要,可提高到18%。

(3)有关设备计算采用的参数:料胚密度(γ)400~45O千克/米3 ;饼块密度(γ) 560~620千克/米3;层式蒸炒锅总传热系数K=628千焦/(米2•时•℃);入浸出器料胚的容重,大豆粕按360千克/米3,预榨饼按600千克/米3,浸出时间90分钟。

(4)电消耗量15千瓦•时/吨料;冷却水量20(30)吨/吨料;溶剂消耗量<5千克/吨料

(5)管路系统设计对每条管线进行管径计算,同时按输送的原料选择所需管的型号材质。每条管线应进行编号,并编制管路、阀门、疏水器、仪表明细表

公告信息:

公告信息: