1、影响氢化反应的不同因素

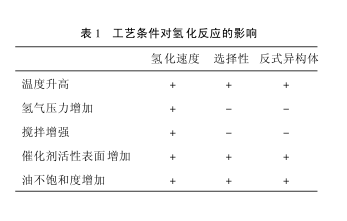

氢化反应是一个复杂的化学过程,由于油脂分子本身结构的原因,油分子中脂肪酸部分不饱和键上氢原子的位置在加氢过程中会发生变化。它不仅在加氢的过程,在加氢的同时,有脱氢,还有异构化反应。因此,氢化反应的产物是复杂的,如不较好地控制加氢反应的条件,就达不到预定的目的和产品质量的要求。同时,油脂在加氢条件下(高温、高压)如受到其他杂质的影响(如水份)就会发生分解。催化剂与油中的磷脂、皂脚等之间会发生化学吸附而丧失活性,影响催化剂效能,使氢化反应难以进行,严重时甚至中止反应。影响氢化反应过程的因素如表1所示。

从表1看出,影响氢化反应的因素是多方面的。不同的产品,对操作条件的要求亦不相同。生产极度硬化油只强调反应速度,而生产食用硬化油,则往往要考虑氢化的选择性问题。要达到既提高熔点,而油中人体必须脂肪酸)))亚麻酸不致减少过多,以最优的选择控制反应条件,尽量减少异构体的生成。

2、催化剂在氢化反应中的作用及中毒

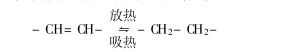

在氢化反应中,参加反应的主要物质是油和氢气。其典型的反应局部由下式表示:

这是一个可逆反应,而且是一个放热反应。要使此反应速度安全地向右进行,即使在温度,压力等相当恰当时也是困难的。只有在催化剂如Ni的参与下,才能较顺利地进行。这种能降低反应活化能,使反应在较低的条件下进行,而自己不参与反应的物质,就是催化剂。催化剂镍能够使油和氢气在较低的条件下反应,一方面是催化剂粒子表面存在着自由力场,能够将与它相接触的氢气及油分子吸附住,另外,催化剂颗粒表面凹凸不平,在表面最凸出的地方由于受束缚力小,有剩余价存在,是催化剂颗粒的活动中心,能使其键性很强的氢分子分裂为游离的氢原子,这两方面的综合作用,使氢化反应能在较缓和的条件下进行。正是催化剂的这种吸附作用,使它不仅能吸附油和氢气分子,而且极易吸附油中的杂质。由于这些杂质具有较强的极性,与催化32中国油脂2001年第26卷第1期剂表面活性中心以化学键的形式结合在一起,而不能解吸,致使活化中心钝化,失去催化效能,这就是催化剂中毒。使催化剂中毒的物质,氢气中可能存在SO2、H2S及CO等气体;油脂精炼程度不够存在的磷脂、游离脂肪酸、水份、皂粒、卤素及硫化物等。一般说来,CO和Ni结合生成的碳酰镍是不稳定的,在160e的温度下就能完全分解,而其他几种杂质与镍的结合是牢固的,一旦催化剂中毒,活性很难恢复。所以,对待氢化之油脂必须进行必要的前处理。

3、油脂前处理对催化剂活性的影响

在生产过程中,为了很好地保证氢化反应的正常进行达到合格的产品质量,一般对毛油要进行脱胶、碱炼、水洗、脱色等精炼工序。对食用氢化油,氢化完成后要进行脱臭,以去掉影响食品风味和滋味的/氢化臭味0。对工业用氢化油,就无须脱臭,只要将催化剂过滤干净即可。

前面已经论述,原料油的质量决定了氢化反应能否进行,进行的程度及产品质量的好坏。相反,人们对产品质量的要求又促使对原料油质量的改进,对生产条件更严格的控制与选择。

磷脂含量

磷脂对催化剂的影响越来越引起人们的重视。有人作过比较,在全精炼过程中添加不同比例的磷脂作氢化对照试验。结果表明:1mg/kg的含磷,足以使占油重010008%的Ni完全失去活性。重要的是,磷脂使悬浮着的催化剂表面及孔道口丧失活性,因而极大地降低了氢化反应的选择性,在反应中导致熔点迅速增高,但固体脂含量增加缓慢,固体脂指数曲线成平滑状态。通过脱胶、碱炼及脱色均可以降低油脂中的磷脂含量,以及他们对氢化反应的不良影响。通过补充催化剂,亦可使氢化反应恢复正常。例如:若要克服1mg/kg的含磷量对催化剂活性造成的影响,必须多添加占油重0101%的Ni才能达到无磷脂时相同水平的氢化作用。换言之,需多添加12倍的Ni才能达到原来的催化效果。其他一些杂质对催化剂活性的影响大致为:1mg/kg的氮(以氨基酸形式存在油中,如蛋白分解)可使占油重010016%的Ni催化剂完全失去活性。1mg/kg的硫相当于01004%的Ni(按菜籽油)。1mg/kg的氧化聚合产物(如在鱼油中)相当于010047%的Ni。

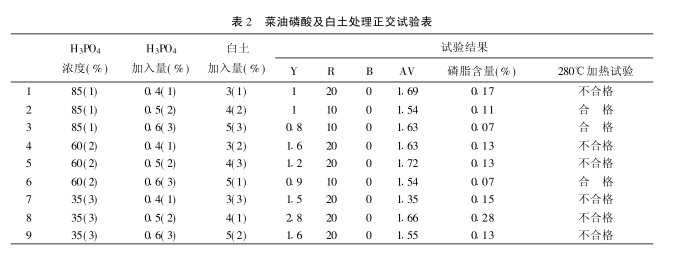

一般地说,油脂经脱胶工序后,280e加热试验合格,此时磷脂含量约在01117%以下。而通过添加一定量白土进行脱色,则可将磷脂含量降到更低的水平,见表2。

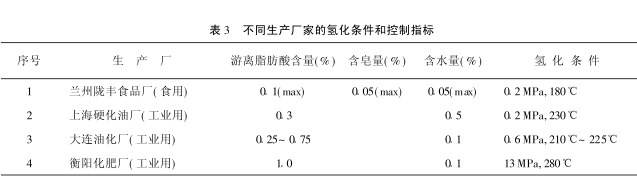

前面论述了原料油质量对氢化反应影响的主要因素。在这些因素中,磷,硫主要影响选择性。皂类,水份及CO主要影响氢化速度,但它们均影响到催化剂的活性。因此在精炼过程中应严格把关,否则催化剂用量要增加。具体的精炼油指标,本文所述的仅为参考,因为这受到精炼成本与催化剂价格的限制。另外,产品的种类和目的(如工业用和食用)不一样,控制指标亦不尽相同,如表3所示。

公告信息:

公告信息: