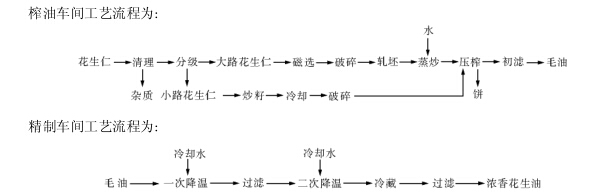

1、工艺说明

从原料库送至榨油车间的花生仁通过振动清理筛和比重去石机除去大杂和石子等杂质, 通过分级筛分成大小两路花生仁。小路花生仁 (占总量的15% ~ 20% )去炒籽车间, 经过转筒炒籽机在 180~200e 下烘炒一定时间, 炒好的花生仁经冷却调质除去部分花生红衣, 经破碎后送往榨油车间。大路花生仁通过磁选器除去铁杂, 再经破碎、轧坯后送入式蒸炒锅进行蒸炒。蒸炒锅上设有水箱, 必要时可加水调节水分, 调节酸值时可加入淡碱液。经过蒸炒后的大路花生仁和炒籽后的小路花生仁合并进入 200型螺旋榨油机进行压榨, 控制入榨温度135e , 入榨水分 1. 5% -2% , 饼残油 9% -10% 。压榨后所得的毛油经澄油箱沉淀并用立式叶片过滤机过滤后送到精制车间, 压榨饼送至饼库。从榨油车间送至精制车间的毛油温度一般在60~ 70e , 先用自来水 (冷却水 )于低速搅拌下 ( 30r/m in)冷却降温, 在温度接近室温时通过板框压滤机进行过滤。在冷却过程中可根据油品质量适当加入助滤剂, 如花生粕粉, 既可增加过滤速度, 同时可以控制油中磷脂含量、酸值和水分含量, 加入量根据毛油水分确定。过滤后的花生油冷却到 10~ 15e , 然后保温冷藏静置 48 h。过滤后得到成品浓香花生油。

2、影响浓香花生油水分和酸值的主要因素浓香花生油的水分和酸值受原料质量和加工工艺的影响, 其中原料质量是主要影响因素。未成熟粒、破损粒、霉变粒和陈化变质粒不能用于生产浓香花生油。未成熟粒和陈化粒所生产的浓香花生油酸值高、风味差, 而霉变粒和破损粒又容易受到黄曲霉毒素的污染。因此, 在生产过程中, 必须将这些料粒分离出来。而毛油中的水分也必须在精制过程中去除, 达到国标要求。

3、浓香花生油水分和酸值控制调节

水分的调节

当花生油中的水分偏高时, 可加入干燥的细小花生粕粉进行调节, 加入的粕粉与油充分混合后, 可吸附磷脂等物质, 通过过滤在除去杂质的同时将水分除去。

酸值的调节

碱 ( NaOH )能中和毛油中绝大部分的游离脂肪酸, 生成脂肪酸钠皂成为絮状物而沉降。这些絮状物可通过后续的过滤除去, 进而使油的酸值降低。

碱液及粕粉加入量的确定

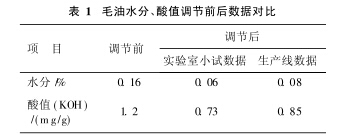

实际生产调试过程中, 可以先测定毛油的酸值和水分, 先在实验室做小试, 找出合适的加入量。之后运用到调试生产中, 根据实际效果再进行合理调配,最终达到理想状态。以 300mL花生油为例, 如果测定的酸值 ( KOH )为 1. 2mg /g, 期望达到的成品油酸值 ( KOH)为 0. 8 mg/g, 则可按公式 0. 713 @ 10- 4@油质量 @ ( 1. 2- 0. 8)计算出加碱量为 0. 078 8 g(固碱 ), 花生粕粉的加入量可按油质量的 0. 8% 计, 为21212 g。以 2008年 12月 22日调试过程为例, 我们测得调节前和调节后油样的水分及酸值数据见表 1。

与一级浓香花生油的质量指标 (水分 [ 0. 10%,酸值 ( KOH ) [ 1. 0 mg/g)对比可知, 调节前毛油酸值和水分两项指标都超出了标准质量指标, 调节后实验室和生产中的数据都达到了一级浓香花生油的标准质量指标。

4、结束语

浓香花生油的生产对原料的要求和过程的控制是很严格的, 在控制原料质量的同时, 必须分析影响浓香花生油品质的各种因素并加以解决, 确保生产出稳定、优质的浓香花生油产品。

公告信息:

公告信息: