工艺方案的选择

目前大豆蛋白的改性方法主要有化学改性、物理改性和酶改性等。化学改性存在对氨基酸生物有效利用有负面影响及产生毒副产物的缺点;酶改性方法生产工艺不易控制;物理改性具有产品无毒副作用,不降低营养价值的优点,有着广泛的应用前景。目前的物理改性有高剪切均质改性、热处理改性、高压均质改性和高频电磁场改性等方法研究发现通过单一改性方法很难达到好的效果,因此在改性工艺选择上我们采用了剪切均质改性、瞬时高温改性、超声波改性结合的综合改性工艺,通过实际生产取得了很好的效果。

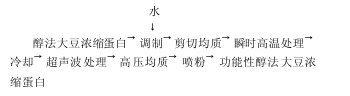

工艺路线

将粉状醇法大豆浓缩蛋白计量后,加入均质乳化罐中,加水配成10%~15%的蛋白溶液,开启均质乳化罐进行均质处理,再由泵送至超高温瞬时灭菌机中进行瞬时高温处理,后经冷却器冷却,待温度降到40~50e时用泵将其送入超声波提取罐中进行超声波处理,最后进入高压均质机中进行高压均质,再送入喷粉塔中喷粉,即得到功能性醇法大豆浓缩蛋白产品。

工艺过程

调制、剪切均质将粉碎后的浓缩蛋白过筛后送入均质乳化罐中, 加水调配成 10%-15%的蛋白溶液, 开启均质乳化罐进行均质处理。

瞬时高温处理

将均质处理后的浓缩蛋白溶液用泵送入超高温瞬时灭菌机中, 在 115-135e的高温下处理约 35-60 s, 后经冷却器冷却到 40-50e 进入超声波改性罐中。

超声波处理

超声强度为 3. 6-10. 8 kW,超声时间为 15- 60m in。高压均质、喷粉超声波处理后的蛋白溶液经高压均质机均质后进入高位暂存罐中, 经高压泵送入喷粉塔喷粉。喷粉条件为: 进风温度 165 -175e , 排风温度 70-75e , 塔内温度 70-80e , 塔内负压 50 Pa。

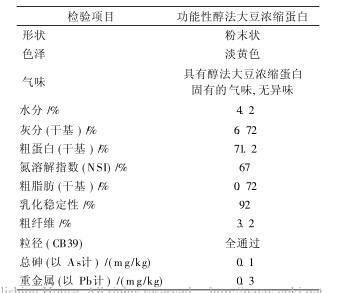

产品质量指标 (见表)

生产过程中遇到的问题及改进措施

粉碎粒度问题

醇法大豆浓缩蛋白经粉碎后送入高剪切均质罐中进行均质处理, 处理的效果与蛋白质颗粒的大小有很大的关系, 颗粒大, 均质效果差,颗粒小, 均质效果好。这是因为物料在均质乳化罐中通过高速运转的定转子相对运动, 极高的线速度使物料在强烈的剪切、撞击、研磨和空穴等综合作用下,SH和SS无法形成二硫键, 防止聚集体聚集, 然而在聚集体内部蛋白质分子位置相对固定, 有利于聚集体内二硫键的形成, 这反过来又降低了 SH基团浓度及聚集体之间形成二硫键而结合, 使改性大豆浓缩蛋白的分子聚集体具有疏水核心, 外层被亲水基团包围, 类似于天然可溶性蛋白分子结构我们经过多次试验, 最终确定浓缩蛋白粉碎后粒度为 100%过 100目筛, 95% 过 120目筛。

超高温改性的问题

在均质乳化罐的后面,我们选用了超高温瞬时灭菌机对均质后的蛋白溶液进行瞬时高温处理, 这是因为瞬时高温能够使蛋白质分子间较弱的共价键断裂, 使相对分子质量较大的蛋白质分子裂解为相对分子质量较小的蛋白质分子, 从而达到改性的目的, 该过程也是影响蛋白改性的重要环节。

目前, 随着国内对醇法大豆浓缩蛋白技术和应用研究的不断深入, 醇法大豆浓缩蛋白的生产正在成为一种发展方向, 质优价廉的功能性醇法大豆浓缩蛋白有取代大豆分离蛋白的趋势, 由于其完全去除豆腥味, 在乳制品应用方可以替代部分奶粉, 降低产品的生产成本, 市场潜力很大。

公告信息:

公告信息: