1、混合油精炼原理

混合油精炼就是将浸出所得的混合油调整到一定浓度加入烧碱进行精炼,然后再进一步完成溶剂蒸发,在浸出车间直接得到成品精炼油的过程。在对混合油直接进行碱炼的过程中,由于非极性溶剂(己烷)的存在,阻碍了强极性的碱液与甘三酯分子中的酰氧基的接触,从而避免了中性油的皂化,精炼损耗低。另外,混合油状态下不易乳化,混合油和皂脚的比重差较大,混合油的粘度又小,故皂脚极容易从混合油中分离出来,并且夹带的中性油亦极少,从而大大提高了精炼油的得率。对棉籽油而言,由于棉籽油中的特殊成份棉酚对热较敏感,高温下易变为黑暗色的“变性棉酚”,使油色加深,采用常规精炼工艺很难去除。常规精炼为了尽可能地脱除色泽,生产中往往藉增加较多超量碱,从而大幅度地增加了炼耗。而采用混合油精炼,棉酚在受高温处理之前已从油中除去,大大改善了油脂的色泽,因此精炼油的色泽好,炼耗小。经过碱炼的混合油由于高温前去除了胶质和热敏性物质,又可避免蒸发器的结垢,从而提高了蒸发效率。混合油精炼得到的皂脚直接泵入蒸脱机,回收溶剂。加入粕中的皂脚由于其粘稠性防止了粕粉的飞扬,增加了粕的重量、含脂量和磷脂等营养成分,当粕作为动物饲料时,既增加了营养,提高了粕的效价,而且还增加了重量。同时还解决了油脂精炼厂典型的皂脚污染问题。

2、混合油精炼工艺

根据目前国内引进设备及文献资料介绍的情况,混合油精炼工艺达10余种,但就其实质来讲,基本上相同,只是设备配置上有差异,个别工序有所增减,以达到改善操作,降低消耗,提高产品质量和得率的目的。典型的混合油精炼工艺有二种,一种是工艺中分离设备采用了离心机,一种是采用静态分离器进行油皂分离。下面分别予以介绍。

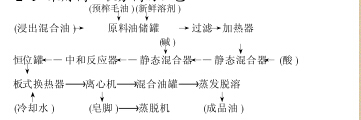

2.1、采用离心机分离的工艺

浸出毛油进入原料储罐,通过添加预榨毛油或新鲜溶剂将混合油浓度调整到50%~55%,以适应混合油精炼的要求,用泵将混合油定量送入过滤器过滤,使得混合油中含杂量降至0.2%以下以满足离心机的要求,然后通过加热器升温至50℃~55℃,进入静态混合器同时加入一定量的酸液进行反应。随后反应物进入一组由若干静态混合器组成的反应器组,与由定量碱泵送入的碱液进行反应,根据反应程度确定使用一个或多个静态混合器,反应混合物进入中和反应罐使反应进行得更加彻底,皂脚完全析出。随后混合物进入一恒位罐,用泵送过板式换热器,板式换热器中通入冷却水将温度调整到40℃进入离心机分离。分离出的皂脚流入皂脚罐,用皂脚泵打入蒸脱机和粕一同脱除溶剂。离心机分离出的混合油(含皂量已达到标准)进入混合油罐,最后送入蒸发脱溶工序。

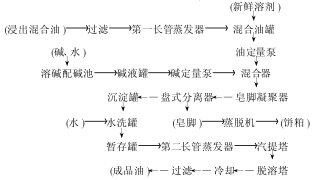

2.2、采用静态分离器的工艺

浸出混合油首先进行过滤,尽可能多地除去杂质,除杂后的混合油,经过第一长管蒸发器蒸去部分溶剂,控制混合油浓度在40%~60%,若浓度太高,则添加新鲜溶剂,将混合油浓度调整到50%左右,该工作在二个混合油罐内交替进行。达到要求的混合油定量地送至混合器,碱液罐内根据毛油酸值配制一定浓度(11%~15%)的碱液,根据混合油的情况确定加碱量,用碱定量泵送至混合器与混合油进行混合,反应一定的时间后混合物进入皂脚凝聚器并保证一定的时间使反应进行得更加彻底,皂脚则进一步结成块状,更利于分离。混合油和皂脚混合物流入盘式分离器,由于二者的比重差较大,重相的皂脚沉在罐底流入皂脚罐,用皂脚泵送入蒸脱机脱去溶剂后同粕一同出售。轻相的混合油进入沉淀罐,混合油中所含的部分皂脚继续沉淀分离,而后混合油流入水洗罐将其中残存的皂脚洗掉,水洗后的混合油进入混合油暂存罐,分离掉残余的水分,然后送至蒸发脱溶系统,在真空下脱去残溶,用泵抽出经过冷却后再经安全过滤器过滤得到成品油计量入库。

公告信息:

公告信息: