1凝固过程动态曲线

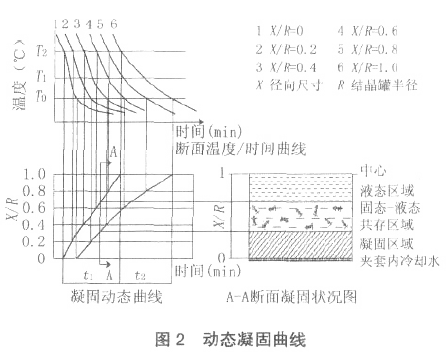

图2为典型夹套水冷却条件下圆柱状容器内物质凝固结晶动态曲线。

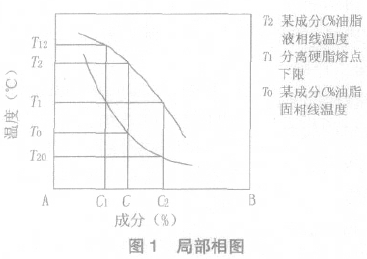

凝固方式主要分为逐层凝固、糊状凝固方式和中间凝固方式。凝固方式取决于结晶温度区域的宽度和结晶时温度梯度的大小。逐层凝固其结晶温度区域很窄,随温度的降低,凝固的固相不断增厚,逐步达到结晶物的中心;糊状凝固则是由于结晶物断面温度分布比较平坦,温度梯度很小或结晶温度区域很宽,其结晶区域贯穿整个断面;介于两者之间则称为中间凝固方式。显然分提生产中应最大限度地满足糊状凝固的要求,在结晶罐中加强搅拌就是这个原理。

2糊状凝固程度概念的提出

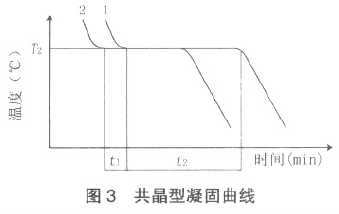

凝固方式的判断一般是比较结晶物的结晶温度区域宽度ΔTc与温度降δT(可视为温度梯度)的比值,若ΔTc/δT<1,趋于逐层凝固方式;反之,趋于糊状凝固方式。然而,对于一般物质来讲,很难精确测量结晶温度区域宽度,利用上述法则比较困难。日本学者石原守央利用图3所示方法对共晶型结晶过程进行描述。

曲线1为结晶物中心部分凝固曲线,曲线2为结晶物边缘部分凝固曲线,其糊状凝固程度(MushyDegreeofEutecticSolidification)被定义为:MDE=t2/t1式中,t1为边缘结晶开始到中心结晶开始相隔的时间;t2为中心部位结晶持续时间。

若MDE趋于∞,此时t1趋于0,则中心与边缘同时凝固,为完全的糊状凝固方式。若MDE趋于0,此时t2趋于0,则整个断面无同时凝固的部分,为完全的逐层凝固方式。这样,MDE值越大,糊状凝固程度越强;MDE值越小,凝固方式趋于逐层凝固。

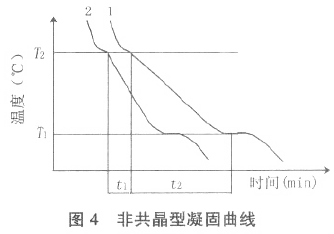

由此也可推广至非共晶型结晶过程如图4所示,糊状凝固程度(MushyDegreeofSolidification)可定义为:MD=t2/t1

3模拟试验结果

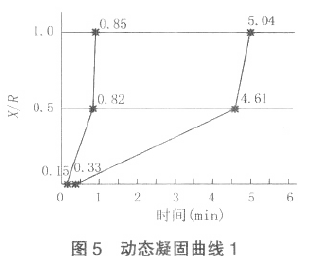

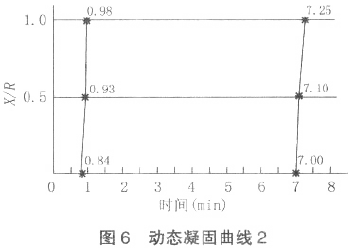

本人采用共晶型铝-硅合金进行不同冷却条件下试验,获得凝固动态曲线如图5、图6所示。

图6中,糊状凝固程度MDE=t2/t1(5.04-0.85)/(0.85-0.15)=6.0

图7中,糊状凝固程度MDE=t2/t1(7.25-0.98)/(0.98-0.84)=44.8

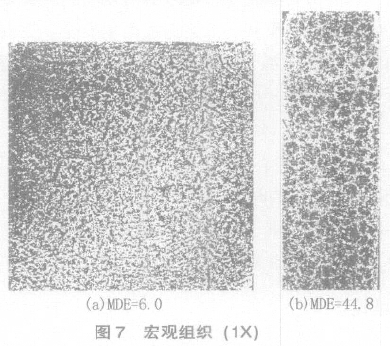

上述两种方法分别对应的宏观组织如图7所示,分别为由边缘向中心推进生长的枝状晶和断面均布的等轴晶组织。试验结果证明,MD较小时趋于逐层凝固方式,MDE较大时为糊状凝固方式。

4油脂分提生产中有关t1、t2值的修正

前述为物质完全结晶过程,但油脂分提生产为某一工艺温度下固/液相共存的非共晶凝固过程,因此在凝固曲线中应根据实际生产情况进行如下修正:

(1)根据生产需要软脂熔点区间确定分提的冷却温度水平;

(2)t1仍为边缘开始凝固到中心开始凝固的相隔时间;

(3)t2应修正为中心部位开始凝固至中心部位降温到设计分提结晶温度的时间;利用上述原则,根据实际生产情况,油脂分提生产中,获得合理的MD值,以指导生产。

5结论

(1)当MD值较小时为逐层凝固方式,MD值较大为糊状凝固方式进行。

(2)油脂分提生产在综合考虑成本情况下,获取合理的MD值以指导生产。

(3)MD值增大时分提生产过程中油脂的结晶更趋均匀,MD值可作为分提过程中结晶凝固水平的评估参数。

公告信息:

公告信息: