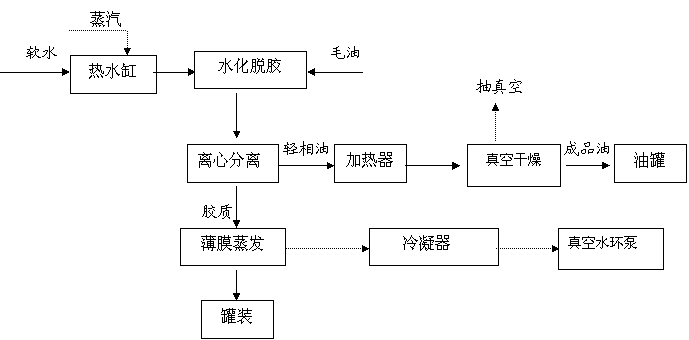

1.工艺流程

2.工艺要求

2.1水化:

2.1.1来自汽提塔的毛油经冷却器(E121a)冷却,操作时要控制好冷却水流量,使出口毛油温度控制在70-90℃之间进入毛油暂存缸(E201),这样可以绕过加热器(E203)对毛油的加热。使来自汽提塔的毛油直接达到水化脱胶温度。

2.1.2热水罐(E219)热水温度由自动温度阀控制,其温度控制在80-90℃之间。进入热水罐的水用直接蒸汽加热。生产中的热水由泵(E220)提供。

2.1.3来自毛油暂存缸(E201)毛油通过泵(E202)与热水经静态混合器混合后进入水化罐(E213)。在水化罐中慢慢搅拌,以保证胶质吸水充分,形成较大颗粒进入离心分离机内。水化时加入热水量在3-5%之间,其水量可根据离心分离后油中的含磷量(在150ppm以下)进行调节。

2.2离心分离:

2.2.1进入离心机(E214)油温度在80-90℃之间,离心机操作压力在0.2Mpa左右。

2.2.2分离出来的毛磷脂进入暂存缸然后再送入薄膜干燥器(E401)中干燥,油进入列管加热器(E216)中加热至95℃-1100C进入真空干燥器(E123)。

2.2.3要经常了解离心分离后毛磷脂和油的质量,并控制在质量指标范围内。

2.2.4按各设备操作、保养、维修要求进行操作、保养和维修。

2.3薄膜干燥器(E401):

2.3.1干燥器用间接蒸汽加热,蒸汽压力在0.5-0.6Mpa之间。干燥器内出口温度控制在100-125℃之间。

2.3.2干燥器真空度要求在0.08mpa以上,其真空度有水环泵提供。

2.3.3进入干燥器内的磷脂由(E408)泵入,温度不得低于65℃并要控制好流量,均匀进量。

2.3.4经干燥器干燥后的磷脂进入暂存缸(E403a),并通过泵(E403)进行灌桶。

2.3.4按设备操作、保养、维修要求进行操作、保养和维修。

3.开车及操作说明:

3.1准备操作:

3.1.1确认所有设备处于停止和断油状态;

3.1.2打开冷却水系统;

3.1.3打开蒸汽主阀门,排放蒸汽加热器中的冷却水;

3.1.4工艺用水进入热水罐(E219)。并通蒸汽进行加热至80-95℃之间,启动泵(E220);

3.1.5薄膜干燥器进行预热,并启动薄膜干燥器搅拌器;

3.1.6启动真空水环泵系统

3.2开车说明:

3.2.1开启毛油冷却器(E121a),调节水量,使油温达到70-90℃之间;

3.2.2若从暂存罐(E201)取油,则将蒸汽通入油加热器(E203)。开启油喂料泵(E202),调节汽控器,使出油温度达到70-90℃左右;

3.2.3调节流量计(FI-E202)油的流量,使生产能力达到9000l/h以上。

3.2.4启动混合罐(E213)的搅拌器。当混合罐溢流时,启动离心分离机,并按离心分离机的操作要求进行操作;

3.2.5开启列管加热器(E216)的蒸汽,并调节流量使油温达到95℃-1050C之间,送入毛油干燥器(E213)中干燥;

3.2.6启动磷脂调节罐(E215a)搅拌器。当其液位较高时,启动泵(E215)将毛磷脂泵入暂存罐(E407),并开启搅拌器;

3.2.7启动(E408)将毛磷脂送入薄膜干燥器(E401);

3.2.8调节干燥器出口温度达到100-125℃,真空度达到0.80Mpa以上;

3.2.9干燥好的磷脂进入磷脂收集罐(E403a),并通过泵(E403)进行灌装;

3.3停车说明:

3.3.1停止进料泵(E202);

3.3.2关闭进加热器(E203)的蒸汽阀门、油阀门及热水阀门,停止向混合罐(E213)进料;

3.3.3待混合罐(E213)的料逐渐排净后,停搅拌器并关闭排空阀;

3.3.4停离心分离机(E214),用热水冲洗离心分离机直至离心机里面的胶质全部冲洗干净;

3.2.5待E215a、E407毛磷脂基本走空后,停止其搅拌器,并停E215、E408泵;

3.2.6当薄膜干燥器料走完后停止其传动,关闭蒸汽阀门;

3.2.7关闭真空水环泵,破真空;

公告信息:

公告信息: