挤压膨化预处理浸油技术主要用于大豆、棉籽、油菜籽、花生的加工,膨化技术使油料的细胞彻底破坏,油脂充分外露,溶剂渗透性好,提高了浸出效率,降低了粕中残油;另外,经过挤压膨化处理后,胚粕中的纤维部分降解、淀粉糊化、蛋白质消化率明显提高,大大提高了粕的营养价值。

因此对玉米胚挤压膨化预处理后浸出提油的研究,具有较大的意义。运用挤压膨化技术,在传统榨油工艺中,用膨化机代替蒸炒锅,使油料在十几秒内瞬间完成膨化过程,从而避免了油料因蒸炒过程中的蛋白质变性问题,提高了预榨饼的质量。本研究主要是对玉米胚原料膨化参数(喂料含水率、模孔直径、套筒温度、螺杆转速)进行二次回归旋转组合设计,利用DesignExpert7.0进行分析,以期得到玉米胚原料浸出提油的最优膨化工艺条件。

1材料与方法

1.1实验材料

1.1.1原料

玉米胚:产地河南周口,通过工业高温干燥后含水量10.94%、含油率14.46%。

1.1.2试剂

正己烷、无水乙醚,均为分析纯。

1.1.3仪器设备

DS32-实验型双螺杆挤压机;玻璃浸出器;CS501型超级恒温水浴锅;索式抽提器;GZX-9070MBE型数显鼓风电热恒温干燥箱;HHS型电子恒温水浴锅;AL204型电子分析天平等。

1.2实验方法

1.2.1优化挤压膨化的各参数

1.2.1.1玉米胚的膨化

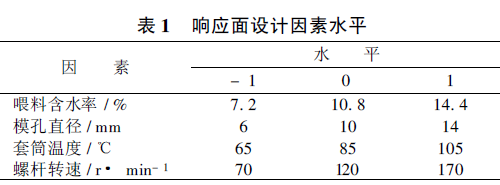

主要考察玉米胚喂料含水率、挤压膨化机模孔孔径、套筒温度、螺杆转速4个因素,实验因素水平如表1所示,按照响应面分析方案(见表2)进行膨化实验。

1.2.1.2膨化玉米胚残油率的测量

残油量按GB5511-85索式抽提法测量。

1.2.2探索挤压膨化对玉米胚油浸出的影响

根据响应面得到的膨化最优方案,取最优方案条件下的膨化料和未膨化料,分别装进两个自制浸出器中,填到浸出器五分之四左右,倒入6号溶剂油,高出物料5cm左右,进行油脂浸出试验,用超级恒温水浴锅循环水将浸出环境温度控制在(56+1/-1)摄氏度。每隔15min打开浸出器下端的阀门放出溶剂,从浸出器上端取出2g左右的物料待测,再倒入6号溶剂油反复浸提测残油,比较相同浸出时间内膨化料与未膨化料的残油率情况。

2实验结果和分析

2.1全因子实验设计及结果

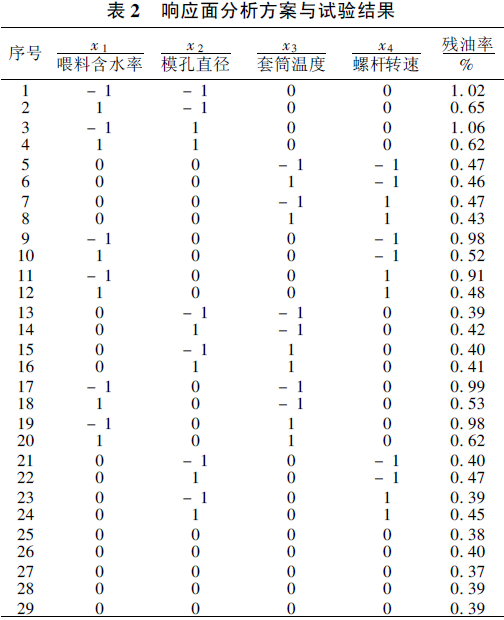

按表2进行玉米胚挤压膨化和浸出实验,考察指标为玉米胚经膨化浸出后的残油率。

根据表2的试验数据,利用DesignExpert7.0软件分析,可得出4个因素与浸出残油率Y之间的回归关系式:Y=0.39-0.17x1+0.039x2-0.005833x3-0.014x4-0.037x1x2+0.025x1x3+0.015x1x4+0.012x2x3-0.0025x2x4-0.01x3x4+0.37x21+0.014x22+0.014x23+0.009167x24

从表3可见,本试验所选用的二次多项模型具有高度的显著性(P<0.0001),失拟项在P=0.05水平上不显著(P=0.2451>0.05),其决定系数(R2)为0.9888,表明此模型拟合较好,因此可用该回归方程代替试验真实点对实验结果进行分析。根据DesignExpert7.0软件分析结果知当喂料含水率11.27%、模孔直径6mm,套筒温度102.62、杆转速170r/min时,残油率最低为0.342%。

2.2膨化对玉米胚浸出效果的影响

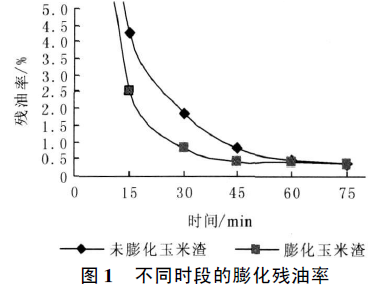

取喂料含水率11.27%、模孔直径6mm,套筒温度102.62、螺杆转速170r/min的膨化玉米胚和未膨化的玉米胚在同样条件下进行浸出实验,每隔15min测量一次残油,实验结果如图1所示。

从图1中可以看出,玉米胚经膨化后,浸出提油效率明显提高,采用膨化技术,浸出时间为45min比较合适,与未经膨化的玉米胚相比,浸出时间缩短了近15min。所以,单从提油来看,膨化技术应用于玉米胚的提油有很大经济效益。

3结论

通过二次多项模型设计,用DesignExpert7.0软件分析得出玉米胚膨化的最佳工艺参数为:喂料含水率11.27%、模孔直径6mm,套筒温度102.62、螺杆转速169.86r/min时,残油率最低为0.342%。和未膨化工艺相比,挤压膨化预处理工艺可以使浸提时间缩短近15min,提高了浸出效率。

公告信息:

公告信息: