无水脱皂工艺就是碱炼脱酸油脂经过脱皂离心机后,再用吸附剂吸附除去残皂,既可满足脱色工序的前处理要求,又可达到废水零排放目标。简单地说就是将水洗工序换成吸附剂吸附脱皂工序。无水脱皂工艺省去脱水离心机,工艺流程缩短,便于生产操作控制和产品质量提高;无废水排放,减轻废水处理压力,节能环保;减少中间过程的油脂损耗;降低投资成本。

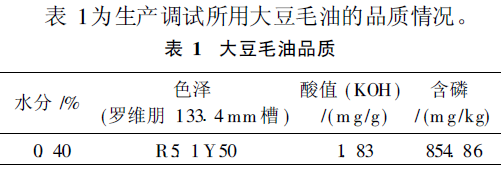

本文在生产实践中对无水脱皂工艺关键控制参数进行了摸索优化,对无水脱皂工艺的节能减排经济效益进行了简单分析,以期为油脂精炼同行提供一定信息,为无水脱皂工艺的推广应用打下基础。

1工艺流程简介

2无水脱皂工艺生产调试

主要以中和油的含皂、含磷为考察指标,对脱皂离心机出油含皂和吸附剂添加量进行了摸索。并对脱皂离心机出油含皂为300mg/kg左右时的生产工艺进行优化。

2.1无水脱皂工艺生产初试

(1)当脱皂离心机出油含皂为600mg/kg左右时,以0.40%的吸附剂添加量对其进行吸附脱皂、脱磷。测试结果为:中和油含皂94.71mg/kg,含磷28.47mg/kg。含皂未达到预计值50mg/kg,含磷未达到预计值20mg/kg,考虑到生产成本问题,没有再增加吸附剂添加量进行测试。

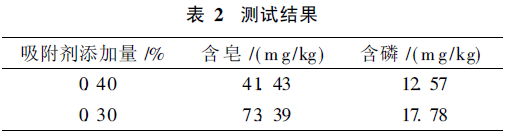

(2)当脱皂离心机出油含皂为500mg/kg左右时,分别以0.40%、0.30%的吸附剂添加量进行了测试,结果见表2。

由表2可见,当吸附剂添加量为0.40%时,测试结果基本达到预计值,对后续脱色工序不会带来影响。当吸附剂添加量为0.30%时,中和油含皂大于预计值,含磷达到预计值。若想再减少吸附剂添加量,降低生产成本,只有降低脱皂离心机出油含皂。

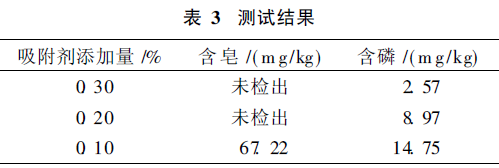

(3)当脱皂离心机出油含皂为400mg/kg左右时,分别以0.30%、0.20%、0.10%的吸附剂添加量进行测试,结果见表3。

由表3可以看出,当吸附剂添加量为0.30%时,测试结果好于预计值,中和油含皂未检出,含磷小于5mg/kg,与常规水洗工艺相比无明显差异。当吸附剂添加量为0.20%时,测试结果依然令人满意,脱色可以顺利进行。当吸附剂添加量为0.10%时,含皂略高于预计值。

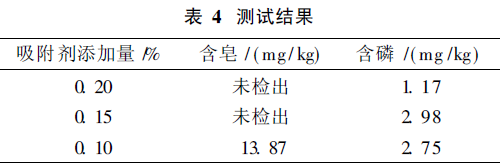

(4)当脱皂离心机出油含皂为300mg/kg左右时,分别以0.20%、0.15%、0.10%的吸附剂添加量进行测试,结果见表4。

由表4可知,当吸附剂添加量为0.20%时,中和油中含皂未检出,含磷小于2mg/kg,优于常规水洗工艺。当吸附剂添加量为0.15%时,测试结果依然很好。当吸附剂添加量为0.10%时,测试结果显示有少量含皂。

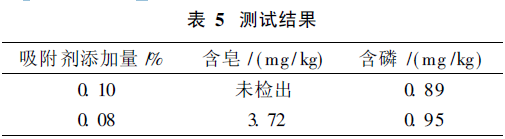

(5)当脱皂离心机出油含皂为200mg/kg左右时,分别以0.10%、0.08%的吸附剂添加量进行测试,结果见表5。

由表5可以看出,当吸附剂添加量为0.10%时,油中含皂未检出,含磷小于1mg/kg,中和油完全可以顺利进行脱色。当吸附剂添加量为0.08%时,测试结果显示有微量含皂。

2.2无水脱皂工艺优化

通过前面的生产初试可以看出,随着脱皂离心机出油含皂的降低,无水脱皂工艺越好控制。但是由于离心机性能的限制,脱皂离心机出油含皂在200mg/kg左右时,就说明离心机分离效果很好,但这只有在毛油品质很好且工艺很稳定时才会出现。

考虑到实际工艺运行情况,脱皂离心机出油含皂在300mg/kg左右比较容易实现,生产初试表明该条件下当吸附剂添加量为0.10%时,中和油中含皂在13.87mg/kg,含磷在2.75mg/kg。这时可对生产工艺进行微调,即升高吸附反应罐液位5%以延长吸附脱皂时间,经测试中和油中含皂未检出,含磷1.80mg/kg。

3无水脱皂工艺与常规水洗工艺中和油指标对比

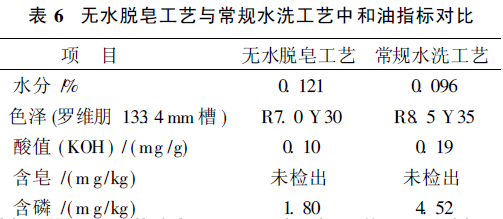

对无水脱皂工艺和常规水洗工艺的中和油各项指标进行测试,结果见表6。

由表6可以看出,无水脱皂工艺中和油水分较常规水洗工艺的高,因为吸附剂的最适吸附条件要求油中水分在0.3%~0.4%,过滤前干燥只能适当降低水分;在脱磷效果方面,无水脱皂工艺优于常规水洗工艺;常规水洗工艺中和油酸值比无水脱皂工艺的偏高,应该是常规水洗工艺水洗时加酸造成的;在色泽上,无水脱皂工艺的中和油优于常规水洗工艺的中和油,主要与无水脱皂工艺过滤以脱色滤饼为基础有直接关系。直观地看,除水分外无水脱皂工艺中和油其他指标均优于常规水洗工艺中和油。

4无水脱皂工艺的效益分析

一般在实际生产中无水脱皂工艺是和预、复脱色相结合的。利用复脱色形成的滤饼对无水脱皂中油和吸附剂的混合液进行过滤,无水脱皂和预脱色同时完成。无水脱皂和预、复脱色相结合的工艺既减少了精炼废水的排放,又节省了白土的使用量,同时能耗相对常规水洗脱皂一次脱色工艺也有下降。现以加工量为1000t/d的大豆油精炼厂为例,简单计算每年可以节约的费用(设定条件为:全年开工300d,大豆油价格7000元/,t吸附剂1500元/,t活性白土1500元/,t废白土含油25%):水洗用水量及处理费用:一般用水量在5%~15%,以10%计算,则有:1000t/d*10%*300d=30000t。一般废水处理费用为4元/,t而水洗废水有机物浓度高,以8元/t计算,则有:30000t*8元/t=240000元。

废水含油:一般水洗废水中含油为1000~3000mg/kg,以2000mg/kg计算,则有:30000t*2000mg/kg*7000元/t=420000元。

吸附剂费用:无水脱皂及预、复脱色工艺中,一般添加量在0.10%左右。则有:1000t/d*0.10%*300d*1500元/t=450000元。

活性白土费用:一般常规工艺加入量1%左右,无水脱皂及预、复脱色工艺中,一般添加量在0.7%左右。则有:1000t/d*(1%-0.7%)*1500元/t*300d=1350000元。

废白土含油:吸附剂含油按废白土含油计,则吸附油的白土减少量=原活性白土用量-现工艺活性白土用量-吸附剂用量,即1%-0.1%-0.7%=0.2%,废白土含油25%,则可减少废白土含油:1000t/d*0.2%*25%*300d*7000元/t=1050000元。

总计节约费用为:240000+420000-450000+1350000+1050000=2610000元。

以上仅简单计算了日常主要节省项目,便可看出无水脱皂工艺节能减排的经济效益。随着环保意识的增强和行业内部的激烈竞争,无水脱皂工艺的竞争优势明显。

5结束语

通过生产试验验证了无水脱皂工艺在脱皂离心机出油含皂为300mg/kg左右,吸附剂添加量为0.10%时可以顺利进行,所得中和油含皂未检出,含磷在2mg/kg左右。无水脱皂工艺中和油品质优于常规水洗工艺中和油。

本生产试验对无水脱皂工艺的一些细节还没有深入研究,如吸附的最佳温度、压力、时间,脱皂离心机出油的水分对吸附效果的影响,还需要在以后的生产实践中不断总结分析。关于吸附剂的种类,不同吸附剂自身的粒度、活性、水分等对无水脱皂工艺的影响需要长期的研究积累。

无水脱皂工艺目前还不是油脂精炼主流工艺,但不少大型企业早已开始进行研究尝试,也取得了明显的成效。企业建设重视环保是可持续发展的必由之路。无水脱皂工艺节能减排在为企业创造经济效益的同时,还会为企业带来社会效益。随着工艺的不断进步和完善,无水脱皂工艺必将在油脂精炼上有广阔的发展空间。

公告信息:

公告信息: