2.1传统水化脱胶分离法

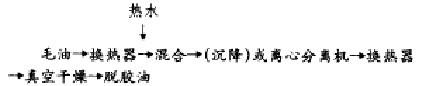

传统水化脱胶工艺是将毛油加热到60℃~70℃,加入与油中水化胶质等量的水,在混合器中经充分搅拌后,将生成水化磷脂送入中间反应罐滞留30分钟,用泵送入液/固离心机进行分离。油从轻液出口排出:胶质从重液出口排出。油出口的水化磷脂含量通常可减少到5,000ppm左右,排出胶质中油含量为30%上下。按传统方法,在其后脱酸工艺中加入磷酸进一步将非水化磷脂去除,一般最终胶质量可降低到50ppm,但这与现行物理精炼要求尚有距离,因而仍需要开发新的脱胶工艺。

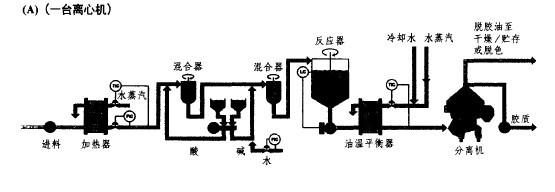

传统水化脱胶工艺流程:

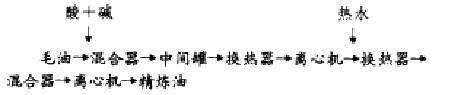

2.2长混工艺

长混工艺即长时间混合工艺。系源于美国对大豆油精炼工艺而开发长时间(3~10分钟),低温度(20℃~40℃)一种精炼法。其工艺流程如下:

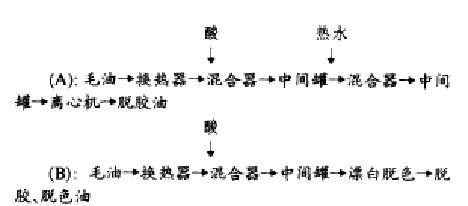

2.3短混工艺

短混工艺即短时间(1~15秒)高温(80℃~90℃)脱胶(及脱酸)精炼工艺,这种方法主要是欧洲、日本为适合于多种油脂精炼而开发的。其典型工艺流程如下:

这里需说明的是,本文所介绍各种酸脱胶工艺,主要是为了脱除油脂中所含非水化磷脂,加碱中和的目的主要是调节液相中pH值,以更好提高分离效果;并非是常规碱炼脱酸中对游离脂肪酸的中和(参见本文第一节原理部分中有关非水化磷脂脱胶过程说明)。

2.4酸脱胶法

其中又分为:(a)简单酸脱胶法;(b)干法脱胶。如前所述,在磷脂含量高的大豆油预处理中,采用挤压膨化工艺或阿鲁高工艺,在溶剂浸出前进行特殊处理后,所得油中非水化磷脂量显著降低,此时水化脱胶油中磷脂含量可降至10ppm~20ppm。在普通工艺中,要除去非水化磷脂,一般可采用酸处理脱胶,胶质被调整为水化型非油溶性金属盐与磷脂的酸状态再予处理。但是,对于磷脂含量低的棕榈油,棕榈仁油,椰子油,橄榄油,动物油脂等,只要采用如下(A)和(B)两种酸处理法之中一种方式即可简单进行脱胶。将加热后毛油(80℃~90℃)用磷酸或柠檬酸充分混合,经过5~20分钟反应,再加入2%~5%水充分混合,进行离心分离。另外,如(B)中所示,在采用干法脱胶工艺时,只用酸处理,并进而对油进行脱色,得到脱胶、脱色油。

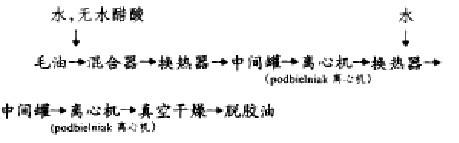

2.5 5O油工艺(50OilProcess)

该工艺是由美国斯坦利(Staley)公司开发采用无水醋酸脱胶方法。该研究完成于1956年,故此命名为50油工艺。其工艺流程如下:

将大豆毛油加热到75℃-80℃,添加10%,15%无水醋酸(视情况有时再入1%过氧化氢),加入2%~3%水,在75℃-80℃温度下搅拌20-30分钟,使磷脂水化析出,析出胶质经离心机分离,这样脱胶后精炼油中磷含量30ppm~50ppm,优于传统水化法。

不过,该方法虽可将磷脂较好脱除,可省略碱炼脱酸工艺,中性油损失少,脱臭油及磷脂收率好;但对油中铁离子亦很难除尽,同时对棉籽油、玉米油等色泽较深毛油,不易得到充分精炼效果。另外,按照有关国家的食品添加剂规范,不允许在油脂中加入无水醋酸及过氧化氢(对设备亦有较强腐蚀作用)。

2.6特殊脱胶法(specialdegumming)

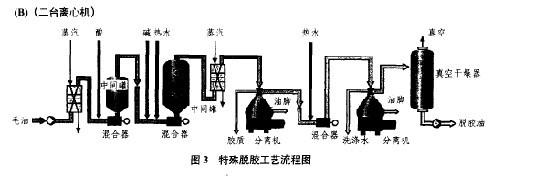

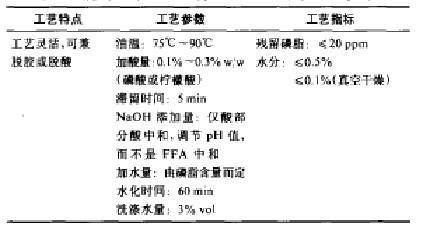

该法是由瑞典阿阀拉法(Alfa—Lava1)公司开发一种新工艺,又称之酸精炼法。主要是针对大豆油等磷脂含量高的油为目的而开发的。其中,在离心机应用上,又分为单机型与双机型两种方式。特殊脱胶法工艺流程如下:

该工艺具体操作:在加热到70℃毛油中加入0.05%~0.2%磷酸或柠檬酸,经混合后,在中间罐保持5分钟左右,加稀碱水进行中和。中和操作若不充分,则胶质粘度变得过高,不易进行离心分离,若中和过分,由于脂肪酸皂化而乳化,使精炼损耗变大,因此对这一操作需特别注意。随后加入热水,再经过2O分钟左右水化脱胶后,最后再一次进行离心分离;若有必要,可再次水洗,以进一步降低磷脂含量。

表4特殊脱胶法工艺特点,工艺参数和工艺参数

公告信息:

公告信息: