酯交换是在催化剂作用下脂肪酸在甘油三酯上的位置发生变化(重排),从而改变油脂的熔点和结晶特性。氢化和酯交换都是在催化剂作用下脂肪酸组成发生不可逆的化学变化,这两种改性方法总伴随有不良的副反应:异构化、随机化、部分水解、催化剂的金属污染。因此,化学改性方法需要经精炼后油脂才可食用。油脂分提是根据油脂中不同脂肪酸甘油三酯熔点差异,通过冷却使高熔点组分产生结晶,经过滤或离心分离得到熔点不同的组分。

分提是完全基于热力学的完全可逆的物理改性方法,将某种油脂分提成两种或多种组分,各组分分具不同用途。

油脂分提结晶技术始于20世纪初,应用于工业化生产的方法有3种:表面活性剂分提、溶剂分提、干法分提。油脂分提工艺经近百年的发展,特别是20世纪70年代中叶棕榈油产量的迅猛增加,有力地推动了分提工艺的发展。目前已有2000t/d工业分提设备,全世界油产量的10%是通过分提所得。

1油脂分提工艺的历史

在分提技术出现前,利用在寒冷天气油脂中的固脂沉降,将上层液油与下层固脂分开,这种用自然沉降法分离出的固脂含有高达75%的液油。现在采用分提工艺将油脂分提成具有多种用途的分提产品,以适应不同的需要。

1.1表面活性剂分提

20世纪初,采用表面活性剂添加到已结晶的油中改善液油与固脂的方法取得专利。20世纪50年代,表面活性剂分提工艺有小规模用于棕榈油、棕榈仁油、脂肪酸等的分提,液油与固脂采用碟式离心机来提高分离效率。Alfa-Laval公司的LIPOFRAC工艺使表面活性剂分提工艺得到进一步的发展。

1.2干法分提

尽管分提工艺并非首先应用于棕榈油,但棕榈油采用干法分提却是最经济的。20世纪50年代,转鼓式真空过滤机用于棕榈油的干法分提,棕榈液油的得率达60%~65%(棕榈液油碘值比棕榈油增加4~5)。同一时期,用LIPOFRAC表面活性剂工艺棕榈液油得率达75%~80%。因而干法分提工艺较低的液油得率不能令人满意,另一方面,采用表面活性剂工艺成本高,且产品受表面活性剂污染也不能令人满意,在一些国家禁止表面活性剂工艺用于植物油的生产。

1.3溶剂分提

20世纪50年代,采用溶剂分提法来生产熔点与可可脂相似的产品,如棕榈油用溶剂法分提棕榈油中间组分(PMF),PMF用作生产类可可脂CBE(CocoaButterEquivalent)的原料。溶剂分提的特点是分提效率高,固脂组分质量好。但它的投资成本大、生产费用高,用作溶剂的己烷、丙酮、异丙醇易燃性要求车间设计、生产时提供额外的安全保障。因此,溶剂分提仅用于生产附加值较高的产品,典型的例子是棕榈油分提PMF作CBE的原料,牛油树脂富含1,3-单不饱和脂肪酸甘油三酯分提组分作CBE的原料。

2分提工艺的发展

20世纪70年代中叶,马来西亚、印度尼西亚棕榈油产量迅猛增加,对分提工艺的发展具有重要的影响。此前分提工艺应用规模很小,仅用于棕榈油、氢化大豆油、牛脂、猪脂等的分提。由于东南亚国家棕榈油产量的大幅增加,而市场对棕榈液油的需求远远大于棕榈油,因此分提工艺得到很快的发展。相继出现的连续带式真空过滤机、隔膜压滤机对油脂分提工艺产生了重要的影响。

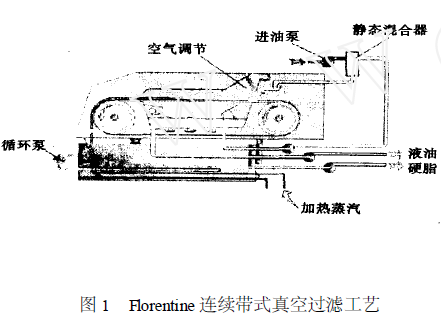

2.1Florentine连续带式真空过滤机(见图1)

由Tirtiaux公司制造的Florentine连续带式真空过滤机是转鼓式真空过滤机的改良型式,它采用一条卧式穿孔的不锈钢带,带的下方施用真空抽吸,该装置先由第一过滤段来的滤液进行循环,以保证在一种预涂的滤饼上过滤,即使油的黏度很高,孔带上的粗筛眼和所得到的大粒晶体也可用低真空过滤。

Florentine过滤机的出现使得干法分提工艺生产大规模、高质量的产品成为现实。该过滤机用于棕榈油的干法分提,棕榈液油得率可达70%(棕榈液油碘值比棕榈油增加4~5),干法分提工艺比表面活性剂分提工艺具有一定的竞争力。

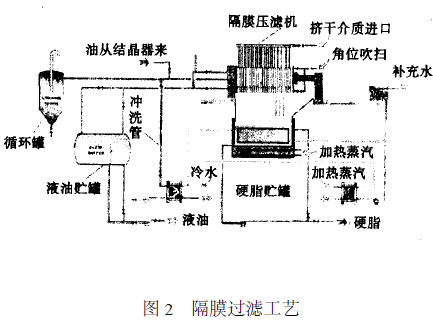

2.2隔膜压滤机(见图2)

尽管采用Florentine过滤机棕榈液油的得率有所增加,但与LIPOFRAC表面活性剂分提工艺相比仍有差距,在真空过滤不能有效提高棕榈液油得率的情况下,人们探寻使用压力挤压固脂回收其夹带的液油。1984年隔膜压滤机被成功地应用于棕榈油干法分提工艺中,棕榈液油的得率增加到80%(碘值增加5),经两级或多级分提,可得到高碘值的棕榈液油、高硬度的棕榈硬脂、高质量的PMF。

隔膜压滤机的工作压力最大可达3MPa,特殊的可达5MPa。隔膜压滤机同样适用于棕榈仁油、牛油树脂、牛脂、猪脂、鱼油、乳脂等。以往用溶剂分提才能得到的产品用干法分提同样可以得到,隔膜压滤机的应用使干法分提工艺更具竞争力。

2.3冷却结晶装置与控制冷却技术的发展

油脂固、液分离技术取得进展的同时,结晶设备与控制冷却技术也得到发展。在市场中颇有影响的Tirtiaux、DeSmet、Oiltek等干法分提装置虽各具特色,但结晶器搅拌、冷却方式基本相同,要求结晶形成大的球形的、均匀稳定的、抗机械应力强的晶粒,结晶器总的特点有:大的冷却面积、高的传热系数[k=150~170W/(m2·℃)]、搅拌匀称、变频调速。

在控制冷却技术方面,根据原料的特点和产品要求,通过选择结晶条件和分离温度,PLC控制冷却速率。通常油按照预定的冷却水温度曲线进行冷却,或根据油和冷却循环水温差曲线进行冷却,以形成合适的晶种并控制其成长,为过滤提供良好的条件。

3分提工艺的应用

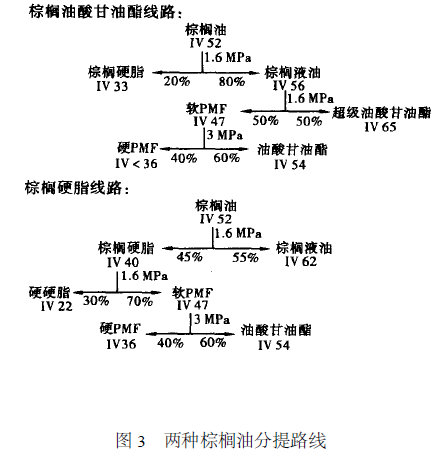

随着冷却结晶、过滤技术的发展,干法分提工艺被广泛应用于多种油脂的加工。通过选择结晶条件、分离温度,采用不同路线可得到多种不同的分提产品,最为典型的是棕榈油经干法分提可以得到高碘值的油酸甘油酯、高硬度的硬脂、高质量的PMF(见图3)。

4结论

近年来,我国上海嘉里粮油、东莞新亚、张家港东海粮油、秦皇岛金海粮油和BELLCITY等企业先后从国外引进多条干法分提生产线,用于氢化大豆油、棕榈油、猪脂等的分提,分提产品中液油用作烹调油、调和油,中间组分用于制作类可可脂(CBE)、代可可脂(CBR),硬脂用作起稣油、人造奶油等的原料油。由于干法分提为物理改性过程,生产中无反式酸生成、无催化剂污染,近年来国内外对反式异构体的质疑,国外已对食品中反式异构体的含量进行限制。因而,干法分提工艺的应用前景广阔。目前在干法分提工艺中还存在一些不足之处,如非连续生产、膜的污染与寿命等,预计在不久的将来,这些问题将得到改进,干法分提工艺将会得到更进一步的完善。

公告信息:

公告信息: