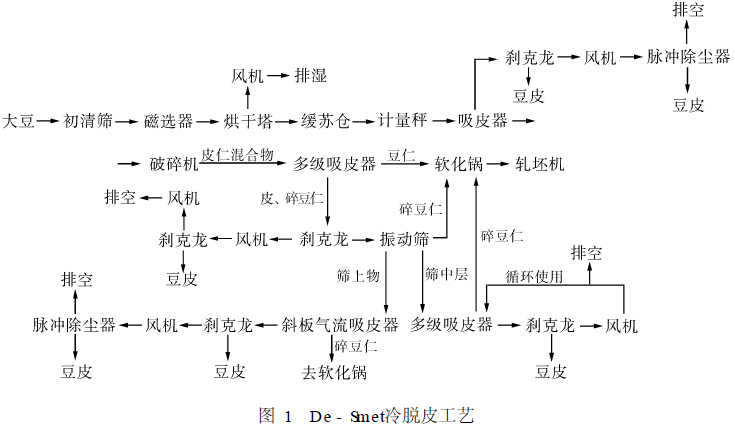

De-Smet冷脱皮工艺流程见图1。

大豆经初清筛和磁选器去杂后进入2台串联的立式烘干塔,在每台烘干塔内的加热时间为5~25min,使水分由12%左右降至9.5%~10%。每台烘大豆经初清筛和磁选器去杂后进入2台串联的立式烘干塔,在每台烘干塔内的加热时间为5~25干塔配2台风机抽湿。烘干塔下面安装热交换器,利用018~110MPa的蒸汽与冷空气进行热交换,再用热空气对烘干塔进行加热,热交换器开启数量可根据大豆水分高低进行调节。烘干后的大豆进入缓苏仓滞留48h,进一步降低皮与仁的附着力便于后续皮仁分离。5000t/d处理量配置4个5000t缓苏仓。

经过缓苏后的大豆进入计量秤计量,并经4台吸皮器吸出部分在输送过程中脱落的豆皮和细杂。之后经破碎机破碎成4~6瓣,由刮板机输送至多级吸皮器分出豆皮(混有碎豆仁)和豆仁,豆仁经软化后送去轧坯。混合有部分碎豆仁的豆皮由风运系统进入配有2层筛面的振动筛进行筛分。筛下物基本为碎豆仁;筛上物大部分为豆皮,经过斜板气流吸皮器分离出豆皮和碎豆仁;筛中层出来的碎豆仁和豆皮进入小型多级吸皮器,分离出豆皮和碎豆仁。所有分出的豆仁全部进入软化锅,豆皮则经过收集后送去粕库。

2、De-Smet冷脱皮工艺操作及设备要求

De-Smet冷脱皮工艺在南美使用普遍,在我国使用较少。经过1年多生产实践,我们总结出一些脱皮工艺操作中的要点。

2.1烘干与缓苏

用烘干塔烘干大豆时,对于大豆水分和成熟度有一定的要求,但不是很严格。在设计烘干塔的烘干能力时对烘干时间和加热量要留有足够的调节余量,以便适应于不同的原料。我们选用2台烘干塔串联,从设备上保证进口大豆(国际商业级大豆含水在9.5%~14%)的干燥和调质时间。具体操作过程为:将大豆急速升温到70~80℃,使豆皮膨胀而破裂,在这个温度段保持10~20min,然后急速升温到120~150℃,时间2min左右,这时豆皮基本上已爆开。从烘干塔出来的料送到缓苏仓内滞留48h,经缓慢降温,使大豆表面水分蒸发,内部水分传到表面,经历这样一个长时间的传质传热过程,皮仁附着力降低,豆质较均匀,破碎后颗粒大小均匀,粉末度低。

2.2破碎

选用布勒双对辊齿辊破碎机,将大豆(含杂量小于1%,小于4mm颗粒最多不超过1%)破碎成4~6瓣,破碎豆中最多允许5%的颗粒过10mm筛。

破碎机的破碎能力取决于辊径和转速。对于大豆的破碎,1∶6的直径与长度比将会由于辊太长而产生胀辊现象。因此,应采用粗大的齿辊以有利于提高齿辊寿命,并可使破碎大豆的粉末度降低到最小程度。破碎辊的圆周速度变化范围应为457~914m/min,辊速太快,将导致轧辊磨损率和物料粉末度上升。在冷脱皮工艺中,115∶1的辊速有利于减少粉末度和皮仁分离,也可提高齿辊寿命。

破碎机辊的齿形一般为锯齿形、圆底V形和B&W形。对于冷脱皮工艺,上辊采用315~5齿,下辊采用5~6齿比较好。如果采用上下各5齿的组合辊,则可减少辊安装错位的机会。B&W形的齿有深的凹槽,其锐利的齿尖能整齐有效地把大豆切成碎块,利于皮仁分离,并可得到最佳齿辊寿命。需要注意的是齿辊在重新拉丝及安装时,要确保维持辊齿齿形不变。

2.3皮仁分离

以极限气流速度差为基础进行重力分级。以很小的速度差使皮仁完全分离,豆仁以最低速度下降时,用比豆仁下降速度低的气流分离皮仁。

破碎后的大豆在多级吸皮器的喂料器上均匀分布,由安装在其上的游动扩散料门将料堆散开,进入宽度大于80cm的多级吸皮器中。散料门由一侧的支点调节螺栓调节在适当的开口位置,全部物料均匀地通过气道,在一定的气流速度条件下,将豆仁与豆皮完全分离。

风机的压力和流量选择要合适,通过调节风速,使夹带的颗粒具有较高的极限速度。为了适应颗粒的极限速度和达到需要的任何风速,设计精细调节板来调节气流速度。

在风运过程中,较小密度的颗粒和较大飞翅的颗粒在同样的气流速度中飞离,这些颗粒具有同样的速度但体积、形状不同,可以在进入下道多级吸皮器前用振动筛进行机械分离。

由试验或经验确定多级吸皮器的气流量,并根据物料流动情况观察调整气流量,用调节挡板调节风机的风量。

2.4风网设计

在多级吸皮器和一般吸皮器的风网中,大多数气流可循环使用,否则刹克龙和除尘器要大3~5倍,增加了制造成本和风机功率;气流循环使用的另外一个优点是减少了排空量和新鲜空气补充量。从风机出口管侧接支管,联结刹克龙和除尘器,含皮气流先经刹克龙分离出豆皮,在主管和支管上安装压力表,用以调节风量,豆皮经下面关风器进输送绞龙送到豆皮箱。另做一条气力输送管道送入粕库灌包。

3、结束语

2004年5月本人在巴西Malas一公司考察了2000t/d大豆压榨厂,该厂采用的De-Smet冷脱皮设备是1985年投入使用的,用于生产50%蛋白含量的豆粕。对于含皮量7.5%~8%的大豆,可脱皮6.2%~6.5%,脱皮效率为82%~88%,皮中含油114%~116%。该公司使用的大豆全部来自本土大豆收购站,品质稳定,工艺参数基本不变,维修是在线进行或更换部分设备,所有泵配置双泵,一些仪表双配置,这样能维持高脱皮率和皮中低残油率。

而我国的大豆压榨厂,因大豆品质不一致,导致豆粕蛋白含量和皮中含油波动。由于冷脱皮要用缓苏仓,需多存放2d加工量的大豆,即多占用周转资金,工厂很难接受,因此大豆在缓苏仓滞留时间很少甚至没有滞留,没有起到缓苏作用,经破碎机破碎的豆粒不均匀,粉末度增加,皮仁难于分离,粕中含皮高。如加工阿根廷大豆,含皮量为7%~7.5%,可脱皮4.5%~5%,脱皮效率只有60%~75%,而皮中含油达1.8%。所以大豆的调质和缓苏是影响大豆脱皮效率的关键。

对于脱皮效率的检测,在生产过程中较难控制,因为大豆含皮量与品质和来源有关,生产中脱出的皮含碎仁粉,难以界定清楚。而测定豆粕纤维含量具有可操作性,对于大豆含皮7.5%~8%,水分在12%,大豆收获2个月以上,脱皮豆粕和不脱皮豆粕的粗纤维含量分别在3.3%~3.5%和7.5%~8%。脱皮前测定大豆纤维含量,再测定粕中纤维含量,可以计算脱皮效率。

公告信息:

公告信息: