1棕榈油结晶特点

由于组成棕榈油甘三酯的脂肪酸碳链长度、不饱和程度、双键的构型和位置及各脂肪酸在甘三酯中的分布不同,使各种甘三酯组分在物理和化学性质上存在差别。分提就是在一定温度下利用构成油脂的各种甘三酯的熔点差异及溶解度的不同,将油脂分为固、液两部分的过程。

油脂的结晶过程可分为3个阶段:①熔融油脂的过冷却、过饱和;②晶核的形成;③脂晶的成长。过饱和形成的浓度差是晶核形成、晶型转化和各种脂晶成长的推动力。

棕榈油生产过程中,固态脂和液态油的熔点及得率,取决于脂晶是否稳定和是否具有良好的过滤性。而脂晶是否稳定取决于脂晶的晶型。脂晶的晶型则是由冷却速率和结晶温度决定的。饱和度较高的甘三酯受冷由液相变为固相进行晶格排列时,逐步放出结晶热。依结晶热的热量由小到大,一般有3~4种晶型。即α型、β′型及β型。当液态油经过一定时间的过冷、过饱和而进行有规则的晶格排列时,首先生成α型晶核。当冷却温度达到α晶型的凝固点时,α型脂晶开始形成。再经过降温和恒温的过程,α型脂晶由垂直的晶胞转化成具有不同倾斜角的晶胞而形成β′型脂晶。β′型脂晶是棕榈油最稳定的晶型。但是,当甘三酯由熔融态迅速冷却时,由于结晶热释放不完全,在达到固液相平衡的状态下,会形成不完全是晶体的γ型玻璃质体。γ型玻璃质体则不具有良好的过滤性。

因而,在控制冷却速率和结晶温度,最大限度的不形成或少形成γ型晶体的前提下,提高结晶速度、缩短结晶时间,是提高棕榈油分提生产效率的关键。

2工艺流程及说明

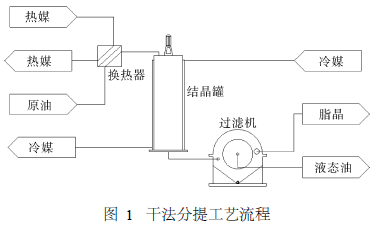

2.1工艺流程见(图1)。

2.2工艺说明

2.2.1破晶

将经过前处理的棕榈原油加热到75~85℃,泵入结晶罐中,静置一段时间。这样做的目的是:油脂在精制、输送过程中,有时油温低于固态脂凝固点时也会析出晶体,由于这部分晶体是在非匀速降温过程中析出的,晶型各异,晶粒大小不一,当转入冷冻结晶阶段后,会影响脂晶的均匀成长和成熟。

2.2.2速冷

开启搅拌装置,转速控制在12~15r/min。采用快速冷却的方式将油脂温度降到30℃左右。这样做的依据是:经多次实验证明,在70~30℃的降温过程中,晶核尚未形成,因此可将降温速度加快,缩短降温时间。

2.2.3缓慢冷却

这一阶段是α晶核形成初期,缓慢冷却和慢速搅拌是形成α晶核的关键条件。将搅拌装置转速降到10r/min。用缓慢冷却的方式将油脂温度降到20~25℃。

2.2.4恒温

当温度缓慢冷却到20~25℃后,在该温度下恒温一段时间。

2.2.5二次缓慢冷却

在20~25℃的温度下恒温一段时间后,将油脂温度再缓慢冷却到16~18℃。

2.2.6二次恒温

当油脂温度达到16~18℃后,在此温度下再维持2~3h。此时由于结晶放热,油脂温度会回升0.5~1℃。

2.2.7三次缓慢冷却

在16~18℃的状态下维持一段时间后,用1~2h的时间将油脂温度再降到14~16℃。这样做的目的是:这一阶段是α型脂晶晶型转变为β′型脂晶晶型时期,慢速降温的目的是保证α型脂晶晶型完全转变为β′型脂晶,防止出现γ型玻璃质体。

2.2.8养晶

停止搅拌,养晶一段时间。此时由于脂晶大量放热,油脂温度会回升1.5~2.5℃。

3主要设备性能介绍

3.1结晶罐

结晶罐是给脂晶提供适宜结晶条件的设备。结晶罐的设计决定了控制油脂结晶过程的先决条件,尤其是脂晶产生的速率很大程度上由设备的技术特性、结晶罐的换热方式所决定。

结晶罐筒体为圆形,罐外壁设有夹套传热装置,采用多点喷淋冷却液冷却,冷却液与塔内油脂进行热交换,使液态油逐渐冷却结晶。塔体中心设有搅拌轴,搅拌轴上装有搅拌桨叶刮刀。桨叶刮刀为弹性不锈钢板。搅拌轴通过减速器带动。搅拌使塔内的油脂缓慢地对流,有利于传热和结晶,搅拌轴上装有导流圆盘挡板,导流圆盘挡板规定了油流的路线,它既可防止油流短路,又能起到控制油流停留时间的作用。弹性不锈钢板具有良好的弹性和耐蚀性,可及时将罐体周边不均结晶的脂晶刮下,以保证罐体良好的传热。

3.2过滤机

过滤机有两种形式。一种为箱式压滤机,另一种为真空转鼓过滤机。箱式压滤机工作时,脂晶通过滤板中间的进料孔进入滤室,在推动力的作用下,低熔点的液态油透过滤布沿滤板流槽汇流至出油旋塞排至集油槽,通过低熔点的液态油泵,泵入液态油罐,高熔点的脂晶被截留在箱内,达到过滤限定压力后,进行人工清理。真空转鼓过滤机的过滤推动力采用真空吸力。工作时,由于转鼓壁内外压力差的作用,液体油透过过滤介质被吸入滤室,由液体油出口排出。脂晶颗粒被截留在介质表面形成滤饼。当脂晶饼进入沥干区时,靠负压沥干脂晶饼中所含的液体油,进入卸渣区后,刮刀将脂晶刮下。液态油和固态的脂晶可以及时连续地被输送出去,以保证生产的连续性,使生产状态达到间歇结晶、连续过滤的半连续工艺操作。并且,真空过滤机具有自动化程度高,劳动强度低等箱式过滤机不可比拟的优势。

4效果评价

4.1结晶时间短,生产效率高

冷却结晶时间由原来传统工艺的24h降低为11h。在相同设备投资、相同操作人员的情况下,生产效率比传统工艺翻了一番多。

4.2节约能耗

在冷却结晶的过程中,由于新设计的工艺降温时间缩短为11h。并且,将原来的不分阶段降温改进为分4个阶段进行降温,3个阶段恒温。因此,制冷系统的工作时间相对减少,且在恒温阶段,制冷系统不需要工作,故能量消耗只相当于24h结晶工艺的30%。

4.3产品质量稳定

由于降温时间与降温温度有明确的对应关系,实际操作时比不分阶段降温较易于掌握和控制。因此,产品的熔点及脂晶与液体油的得率能够保持稳定。例如,24℃的棕榈油分提后的熔点可稳定在12℃左右,脂晶与液态油的比例可稳定在2∶3。

公告信息:

公告信息: