无论采用压榨法或溶剂浸出法从油籽中提取油脂,都需要先把油籽轧制成适合于取油的料坯,而为了保证轧胚的工艺效果,通常需要在轧胚之前对油料进行破碎和软化。

一、油料的破碎

(一)油料破碎的目的和要求

在油料轧胚之前,必须对大颗粒的油料进行破碎。其目的是通过破碎使油料具有一定的粒度以符合轧坯条件;油料破碎后的表面积增大,利于软化时温度和水分的传递,软化效果提高;对于颗粒较大的压榨饼块,也必须将其破碎成为较小的饼块,才更有利于浸出取油。

要求油料破碎后应粒度均匀,不出油,不成团,少成粉,粒度符合要求。大豆破碎粒度为4~6瓣,破碎豆的粉末度控制为通过20目/英寸筛不超过10%。花生破碎粒度为6~8瓣,粉末度控制为通过20目/英寸筛不超过5%。预榨饼破碎后的最大对角线长度为6~10mm。为了达到破碎的要求,必须控制破碎时油料的水分含量。水分含量过高,油料不易破碎,且容易被压扁、出油,还会造成破碎设备不易吃料、产量降低等;水分含量过低,破碎物的粉末度增大,含油粉末容易粘附在一起形成结团。此外,油料的温度也会对破碎效果产生影响。热油籽破碎后的粉末度小,而冷油籽破碎后的粉末度较大。通常大豆的适宜破碎水分为10%~15%,而花生的适宜破碎水分为7%~12%。

(二)油料破碎的方法和设备

油料破碎的方法有撞击、剪切、挤压及碾磨等几种形式。油厂常用的破碎设备主要是齿辊破碎机,此外也可采用锤式破碎机、圆盘剥壳机等。

图3-41是双对辊齿辊破碎机的结构示意图,它主要是由进料装置、破碎辊、辊距调节装置、传动机构、机座等部分组成。进料装置由存料斗、喂料辊、永久磁铁、喂料淌板组成,其作用是调整喂料量及保证在整个辊长方向上流量的均匀,并清除进机油料中的铁杂,防止齿辊的损坏。齿辊破碎机的上下两对齿辊分别平列安放,每对齿辊相向转动,其中一个为快辊,另一个为慢辊,快辊与慢辊的速比为1.51:1,辊齿度为12:100,齿形角为锐角30°、钝角60°,每英寸6个齿,每对辊的辊齿按“锋对锋”配置。工作时,由于对辊速差的存在,两个相向转动的齿辊利用齿辊上齿角的剪切和挤压作用,将落入辊间的油料切成小块,从而达到破碎的目的。辊距调节装置可用来改变齿辊的间距,以保证油料破碎后的粒度满足工艺要求。

为保证油料的破碎效果,必须控制油料的水分、温度、含杂量及流量。保持破碎机合理的工作条件,如辊齿的磨损情况、齿辊两端挡板的密封情况、齿辊两端间隙的调整是否一致等。

二、油料的软化

软化是通过对油料水分和温度的调节,改善油料的弹塑性,使之具备轧胚的最佳条件。软化主要应用于含油量低、含水分低和含壳量高的物性可塑性差、质地坚硬的油料。

(一)软化的目的和要求

软化的目的是通过对油料温度和水分的调节,使油料具有适宜的弹塑性,减少轧坯时的粉末度和粘辊现象,保证坯片的质量。软化还可以减轻轧坯时油料对轧辊的磨损和机器的振动,以利于轧坯操作的正常进行。

要求软化后的料粒有适宜的弹塑性且内外均匀一致,能够满足轧胚的工艺要求。为此,软化时应根据油料种类和所含水分的不同制定软化操作条件,确定软化操作是加热去水还是加热湿润。当油料含水量高时,应在加热的同时,适当去除水分。反之,应在加热的同时,适量加入水蒸汽进行湿润。油料含水量较高时软化温度要低一些。反之,软化温度应高一些。另外,必须保证有足够的软化时间。同时还应根据轧坯效果调整软化条件。

大豆的含油量较低,可塑性较差,轧胚前一般都要进行软化。软化温度应视大豆含水量的高低而定。大豆水分在13-15%时,软化温度通常掌握在70-80℃,软化时间约为15-30分钟。棉籽仁中所含的皮壳使料粒软硬不一致,为获得适宜的料胚并减轻皮壳对轧辊的磨损,也需先经过软化再进行轧胚,棉仁的软化温度一般为60-65℃,水分为9.5-11.5%。菜籽属于高油分油料,但菜籽颗粒小,表皮坚硬,对于含水量在8%以下的油菜籽,特别是陈年菜籽,应当软化后再进行轧胚。新收获的菜籽含水量较高,一般在10%以上,甚至高达15%,若软化后再轧胚,轧胚时很容易出现粘辊、甚至轧辊不吃料的现象,因此一般不进行软化。菜籽软化温度一般为60-70℃,水分8-9%。卡诺拉籽由于其外壳和纤维素含量较高,故需要在轧胚前进行软化,轧胚前的理想水分为7%~9.5%。对于其他高油分的油料,如花生仁、蓖麻籽仁、椰子干等,一般不进行软化而直接轧胚,以防止软化后造成轧胚时出油及粘辊等不良现象。

(二)软化设备

常用的软化设备有层式软化锅和滚筒软化锅。层式软化锅的结构如层式蒸炒锅,可参见图4-1。滚筒软化锅的结构如图3-42所示。滚筒软化锅又称卧式软化锅。软化锅的圆筒外壳上有一个齿圈和两个铸铁导轨,驱动装置通过齿轮和齿圈的啮合,使整个筒身均匀转动,托轮通过导轨支撑整个滚筒的重量。滚筒内装有若干组随筒体转动的加热排管,滚筒内壁焊有内螺旋板。滚筒安装的倾斜角为5°~6°。油料从进料端进入滚筒,由于筒身的倾斜和内螺旋板的推动而运动到滚筒的另一端卸出。油料在滚筒中被加热排管加热软化。卧式软化锅的特点是由于滚筒的转动使物料的翻动更加均匀,避免了由于物料运动的死角而造成的焦糊现象,软化效果均匀透彻,并且动力消耗小。

三、油料的轧坯

轧坯就是利用机械的作用,将油料由粒状轧成片状的过程。

(一)轧坯的目的和要求

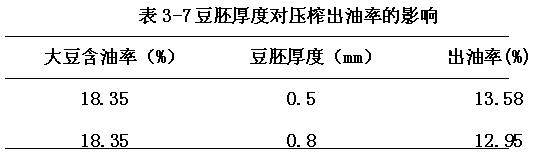

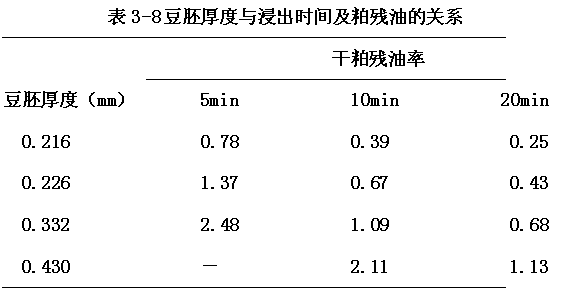

轧坯的目的在于破坏油料的细胞组织,增加油料的表面积,缩短油脂流出的路程,有利于油脂的提取,也有利于提高蒸炒效果。油料籽仁由无数细胞组成,油料细胞的表面是一层由纤维素及半纤维素组成的比较坚韧的细胞壁,油脂和其他物质包含在细胞壁中,要提取细胞内的油脂,就必须破坏其表面的细胞壁,破坏油料的细胞组织。对轧坯的要求是料坯薄而均匀,粉末度小,不露油。料胚厚度对出油率有很大影响。表1-7显示出豆胚厚度对压榨出油率的影响。表1-8显示出豆胚厚度与浸出时间及粕残油的关系。对于不同油料和不同制油工艺,要求料胚的适宜厚度有所不同。高油分油料的料胚应厚些,低油分油料的料坯厚度应薄些,直接浸出工艺的料胚应薄些,预榨浸出或膨化浸出的料胚可厚些。要求轧胚厚度为大豆0.3mm以下。

(四)轧坯设备

(五)影响轧胚效果的因素

1、油料的性质

对轧胚效果影响较大的油料性质主要有含油量、含水量、含壳量、含杂量、粒度、温度、可塑性等。

2、轧胚设备

液压紧辊轧胚机的辊面线速度为10~11m/s。与之对应的轧辊转速约为150~300转/分。

3、轧胚操作

轧胚时油料的流量必须均匀稳定,油料必须均匀分布在整个辊面上。油料流量过大会造成轧胚机的堵塞;流量太小或断料,会因轧辊空转而造成轧辊相互碰撞,损伤轧辊表面甚至造成轧辊掉边。在辊面上的下料不均会造成轧辊表面的不均匀磨损,形成马鞍形辊和圆台形辊,由此造成轧胚厚薄不一致并且很容易形成轧辊掉边的现象。轧辊未松开前,不得空转,若受条件限制不能松开,也应尽量缩短空转时间。为防止由于断料后轧辊空转而造成轧辊的损坏,有些轧胚机装置了低料位报警装置,当料斗中存料高度低于规定的位置时,喂料辊自动停转,轧辊电机停电并报警显示。

为了经常保持轧辊表面较高的平整度及相互平行度,必须让刮刀保持良好的工作状态,彻底清除粘附在辊面上的生胚。并根据辊面的磨损情况,定期磨辊。要经常检查整个轧辊长度上料胚的厚薄均匀情况。若厚薄不均,应检查轧辊两端的松紧是否一致或轧辊长度上辊径是否一致。无论是弹簧紧辊或液压紧辊,都要求轧辊两端的缝隙和压力大小一致,以保证料胚质量。还应经常检查轧辊两端挡板的密封情况,防止油料的漏轧。

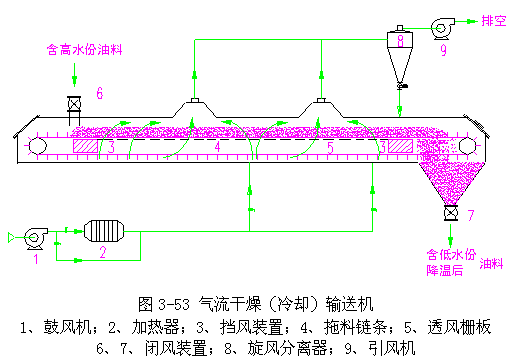

四、生胚干燥

生胚干燥的目的是为了满足溶剂浸出取油时对入浸料胚水分的要求。大豆轧胚的适宜水分为11~13%,而大豆生胚的适宜入浸水分约为8~10%,对生胚干燥的要求是干燥效率高,且不能对生胚产生粉碎作用。生胚干燥设备多采用平板干燥机和气流干燥输送机。

公告信息:

公告信息: