一、油料挤压膨化的目的及意义

膨化料粒的容重增大(较生坯增大约50%),使浸出器的产量增加30%~50%。

油料细胞组织被彻底破坏,内部具有更多的空隙度,外表面具有更多的游离油脂,粒度及机械强度增大,

在浸出时溶剂对料层的渗透性大为改善(渗透速度较生胚提高约4倍),浸出速率提高,浸出时间缩短。

膨化料粒浸出后的湿粕含溶仅为生坯浸出后湿粕含溶的60%(湿粕含溶由30%降为20%),这可使湿粕脱溶设备的产量提高及湿粕脱溶所需的能量消耗大大降低。

湿粕脱溶时的结团现象明显减少。

膨化颗粒的粉末度减少及豆皮已结合在膨化颗粒中,湿粕脱溶时混合蒸汽中含粕末量减少,减轻了粕末捕集的负荷。

溶剂比较生坯浸出时降低40%左右,约为0.65:1,混合油浓度达到30%~35%,大大节省了混合油蒸发的能量消耗。

混合油中粉末度减少,减轻了混合油净化的负荷,提高了混合油蒸发效果及浸出毛油的质量。

由于湿粕含溶的减少和混合油浓度的提高,溶剂损耗明显降低。

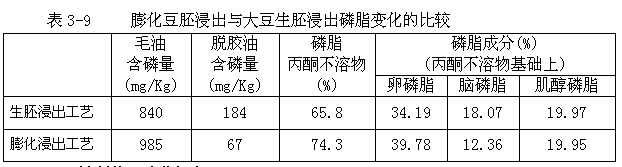

膨化过程钝化了油料中的脂肪氧化酶、磷脂酶等酶类,使浸出毛油的酸价降低、非水化磷脂含量减少,浸出毛油质量提高。

膨化浸出工艺降低了对破碎、轧胚工序的要求,使这些设备的产量提高。

但颗粒较大的、坚固的膨化料粒会使溶剂通过料层的速度过快,造成料粒与溶剂的接触时间明显缩短,因此对浸出效果产生不利影响。从这一点来说,挤压膨化料粒更适用于深料层浸出器的浸出,而对浅料层浸出器的不利影响尤为显著。生产中可以通过减小膨化料粒尺寸及在浸出器内增加混合油的循环速率和循环量来克服这些不利影响。油料在挤压膨化过程中蛋白质变性,因此,膨化浸出不适合用作提取蛋白质的豆粕的生产。

二、油料挤压膨化设备

油料挤压膨化设备可以分为三种,一种是用于低含油料生胚的膨化机,即所谓闭壁式挤压膨化机,一种是用于高含油料生胚的膨化机,即所谓的开槽壁挤压膨化机,另一种是用于整粒油籽或破碎油籽的膨化机。

三、油料挤压膨化浸出工艺

根据油料品种、制油工艺及膨化机型式的不同,油料挤压膨化工艺也不同。对油料生胚的膨化,一般都需要在挤压膨化之前对其进行水分和温度的调节,而从膨化机排出的膨化料粒温度和湿度都较高,且显得松软易碎,必需经过干燥和冷却才能使其温度、水分和硬度符合溶剂浸出取油的要求。例如对低含油料大豆,生胚厚度0.3~0.5mm,经干燥使其入机水分达10~11%,温度60~65℃。出膨化机料粒温度为100~110℃,水分含量为12~14%,经干燥除去约2%的水分,使其含水量达8~10%,温度50℃左右。对高含油料棉籽,入机水分6~8%,出机水分10~12%。

最先采用挤压膨化浸出的油料是米糠,米糠含有16~22%的油脂,且粉末度大,溶剂浸出时料层的渗透性较差,湿粕中含有的过量溶剂也难以脱溶。米糠还含有大量的脂肪酶,它很容易使米糠中的油脂分解,造成米糠油的酸价升高。米糠挤压膨化不仅可以钝化脂肪酶,还可以把米糠转变成多孔的膨化状颗粒,提高浸出生产效果和产品质量。

举例,国产油料挤压膨化机YJP250,螺旋直径250,螺杆长度3252,主轴转速268rpm,膨化系数1:1.2~1.4,产量350~500T/24hr(大豆生胚),配备动力90~110KW。Anderson国际有限公司生产的8英寸膨化机,转速330转/分,产量为300T/24hr(大豆生胚),配备75马力电机,喷射入膨化机的蒸汽量大约为60~80磅/吨大豆或750~1000磅/小时。目前,最大产量的膨化机是Anderson国际有限公司生产的12英寸Solvex膨化机,每天可加工1700吨大豆。

公告信息:

公告信息: