大豆一般含皮6%~8%,皮中油脂含量低于1%。如将大豆脱皮可增加6%~7%的设备处理量,同时能减少能耗、降低粕残油、提高毛油质量和减少设备磨损。目前,在工业化生产中,虽然不能把皮从仁中百分之百分离出来,但是在原粮大豆含蛋白量35%时,如把豆粕纤维含量减少到315%,豆粕蛋白含量可以达到47.5%~50%。

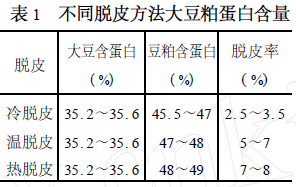

目前大豆脱皮工艺有代表性是De-Smet冷脱皮和Crown热脱皮、及二次温脱皮、一次温脱皮。两种脱皮工艺在生产中各有相应的配置,可得到不同的豆粕蛋白含量,见表1;

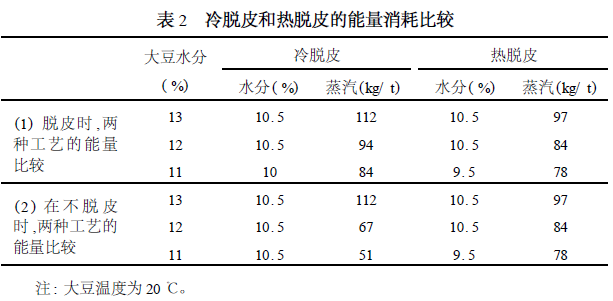

表2为热脱皮和冷脱皮在不同的水分时所消耗的能量比较。

一、Crown热脱皮工艺

1.工艺说明

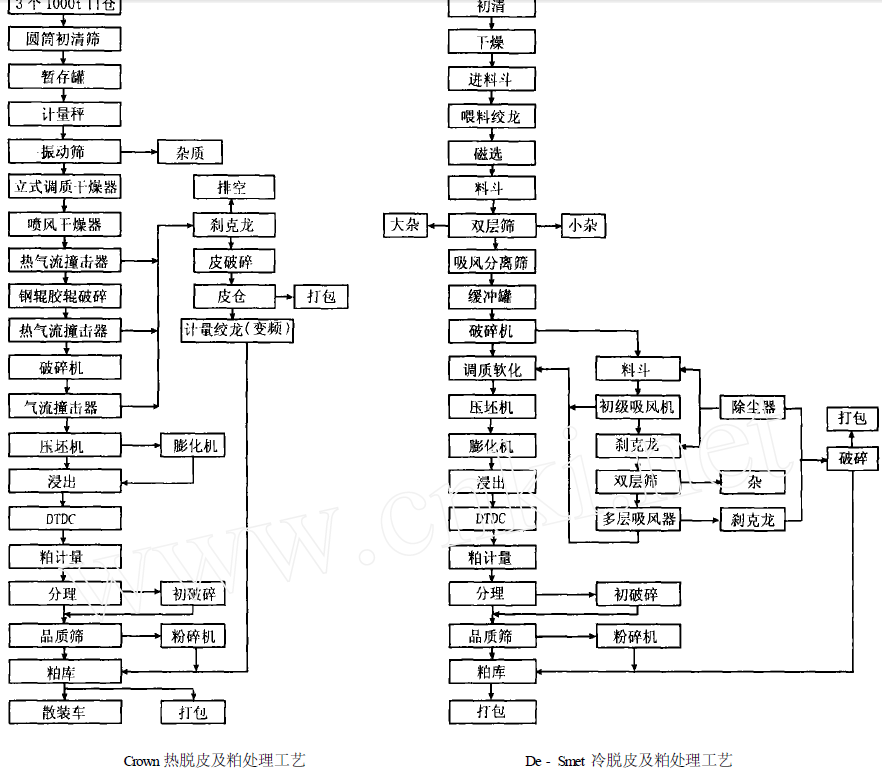

如图1所示,热脱皮工艺和原料预处理、豆皮粉碎和豆粕破碎分离布置一起,根据不同的原粮大豆生产等级豆粕,其蛋白含量为48%、46%、44%,进行工艺调整,分别采取热脱皮、二次温脱皮、一次温脱皮或冷脱皮。热脱皮过程是大豆经调质后,经快速加热器,采用两次脱皮,三次风选。其主要流程:原粮→清理→调质干燥→热风脱皮→喷射干燥→破碎到1/2~1/4瓣→热风脱皮→破碎1/8瓣→冷风脱皮→压胚→浸出;豆皮经粉碎、日仓、并入计量绞龙;豆粕经计量、初破碎、分级、破碎、筛理、计量绞龙、出粕。热脱皮的工艺设计是以美国2号大豆为依据,颗粒在5~6125mm,含水量9%~1315%,从农田收割15d左右,FFA≤115%。

以3000t/d处理量为例,用3个1000t日用仓,来料经计量、除铁、筛选和去石后,进立式Buhler塔式加热器(内分层扁SS304钢管),其长3m,宽3m,共10层,含6~9层内置水平蒸汽加热扁管的独立操作单元、2~3层进风、1~2层出风。大豆因自身重力由上而下与加热扁管接触,温度上升,内部水分慢慢聚集到表面,豆皮得到软化。水汽及部分豆皮由吸风装置吸出。如果大豆水分较高,可将空气经加热器加热,通过进风装置进入加热器,与大豆直接接触,对大豆进行适量干燥。加热蒸汽压力在0105~0106MPa,穿过每个管子,大豆停留时间20~30min。低压蒸汽保证温和调质,防止大豆在加热管的接触区过热。操作成本为传统成本的60%。选用的加热层数与进料温度、水分、产量有关,要求大豆水分低于1415%,否则要延长滞留时间,使产量降低。出调质器的大豆经80℃气流脱皮器吸出灰和皮,水分在10%~11%的大豆进喷射干燥器,其两侧各设有5根DN150喷气管入口,喷热风温度120℃,大豆在1~2min内与穿过冲孔板床的热风接触中产生爆裂,大豆表面水分迅速挥发,豆皮表面因高温爆裂,皮松脱、裂开。排出风中含有少量豆皮。吸出的气流夹灰经刹克龙卸出夹带豆皮后,进入主风机,主风机出风分为两路:一路送往主空气加热器加热循环使用,一路排空。两路均有气动控制阀门,根据风网中的空气湿度,控制排泄风门的开启度,一般设定风网中空气相对湿度30%。

喷风风机进风由两路构成,一路经主空气加热器加热的循环风,一路经辅助加热器补充的新鲜空气。喷射干燥器内大豆滞留时间1~3min,出料温度88℃,大豆含水分10%左右。进破碎机Roskamps或Buhler(双层辊,下辊胶辊上层钢辊),把大豆沿裂缝处劈成2~3瓣,进入热风吸皮器吸出皮、灰,热风起调质作用,进入锤片式或斜槽辊式破碎机,半瓣豆被高剪切力的锤片撞击成1/8瓣,皮和仁彻底分离。皮仁进小型吸皮器内分离出皮灰,豆仁进压坯系统。吸皮器内为规则排列的水平钢管,破裂

大豆经喂料器进入,呈瀑布状下落,与钢管撞击,仁落下去破碎,皮随气流进入刹克龙,收集皮灰,筛选。皮与部分碎豆、仁屑在双层筛网的振动筛或回转筛内分离。上层筛网的筛上物是尺寸较大的豆皮,送往豆皮系统。

下层筛网的筛上物是中等的豆皮和碎仁,再经吸风器进一步风选,下层筛网的通过物是细皮与仁屑。碎豆进入破碎机,辊为钢制辊,破碎为6~8瓣,由于豆仁是热的,破碎时产生的粉末很少。二层皮分离筛,脱皮可提高7%的产量。立式调质器和吸风脱皮器起分级和调质作用,实际上是用热风和冷风对豆粒调质。

从刹克龙收集的豆皮,因经过调质,可直接进粉碎机,粉碎成5目/2154mm的颗粒,进入暂存仓,按市场等级豆粕蛋白需要比例由计量绞龙并入出粕。

从DTDC出来的脱脂豆粕用一台斜刮板输送机送至预处理工段,进入豆粕分理和破碎系统。因刮板长而高,对刮板链条和滑道的强度要求高。豆粕经计量和初破碎,再用品质振动筛筛分,产量约35%,粗粉通过滴水王粉碎机粉碎成8目/2154mm的颗粒,为脱皮豆粕。

2.主要设备及工艺分析

(1)调质干燥器(SIROCondi2tioner)该设备是塔式结构,6~9层,每层安装水平蒸汽加热扁管,管材SS304,从上层进料,分料层,进暖风,按标准6层,5层加热层,每层内部管道水平分布,每层之间管道错排90度,第6层底部设有排气孔。如果大豆含水高,可增加3层,第6~7层是加热层,第8层为暖气流进风层,底层出料。大豆因自重由上而下与加热扁管接触,温度上升,内部水分渐渐聚集到表面,豆皮得到软化。水汽、部分豆皮由吸风装置吸出。如果大豆含水较高,空气经加热器加热,通过进风装置进入加热器,与大豆直接接触,对大豆进行适量干燥。加热蒸汽压力一般不超过011MPa,大豆在热器内部的停留时间20~30min。通过前面的温和预热,可缩短高温干燥的时间有利于提高产品的质量。

(2)喷风干燥器(JetDryer)

为履带式干燥器,大豆均匀分布在履带上,传送带运动速度为0105m/s,从干燥器两侧各有6~8个热风喷孔,热风温度为120~140℃,热风从履带下方穿过料床,使大豆呈沸腾状,脱除大豆表面水分。可脱出的汽体经刹克龙分离出豆皮后,送入风机,进加热器循环使用,充分利用热源,少量气体排空,并在风管上安装风门,根据风网内的空气湿度控制排空程度,设定风网中的空气相对湿度为30%。热风风机进风主要由风网循环热风,辅用补充新鲜空气。喷风干燥器内大豆滞留时间1~3min,出料温度86~88℃。

(3)破碎机(Roskamp&Buhler)

热脱皮工艺选用RoskampChampi2on32”×72(DN800×1800)双对辊破碎机,BuhlerOLCA-4-2100/300,DN300×2100破碎机。上对辊为斜纹铁辊,下对辊为铁芯橡皮辊。上辊把大豆破碎成两瓣,下辊把皮从仁上擦去,减少皮中含粉。

(4)皮仁分离系统

破碎后的皮和仁送入Crown吸风脱皮器,内有规则排列的水平压扁钢管,钢管每层间错排,破裂物经喂料器沿整个平面均匀分布,从一定高度落下,与平行钢管撞击,仁经多次撞击下落到收集斗,进入破碎机进行二次破碎。Buhler吸风脱皮器内设多层百叶窗式挡板,工作原理与Crown吸风脱皮器相同。皮被气流吸入刹克龙,收集后进行筛选碎豆、仁屑和豆皮。筛理用双层筛网即振动筛和回转筛。筛上物是尺寸大的豆皮,送入豆皮处理系统,下层筛网的筛上物是中等颗粒的豆皮和碎豆仁,送入下一道吸风撞击器进行风选,豆仁并入破碎豆粒系统压坯,豆皮并入皮系统。下层筛网的筛下物是细皮和仁屑,并入碎豆入压坯机。

(5)热脱皮工艺的副产品

结合回收大豆胚芽,大豆在破碎前采用搓碾式辊把胚芽从大豆上剥下,并用风选和筛选从碎豆和碎皮中分离回收。大豆胚芽回收率约70%,加工1t大豆可得到14kg胚芽。

(6)热脱皮指标和能量消耗

热脱皮指标:粕纤维≤315%,皮中含油≤115%,脱水在1%~2%。蒸汽消耗:80~100kg/t,取决于调质;用电量(含预处理):23kW·h/t。

(7)工艺使用过程剖析

热脱皮工艺实际隐含4种脱皮工艺,如热脱皮、二次温脱皮、一次温脱皮、冷脱皮。如果来料湿度高,使用热脱皮,应开9层立式加热器进行降水、瞬时干燥、脱皮、破碎、分级干燥、破碎、分级冷却、压坯,即使大豆走完热脱皮全过程;如果大豆含水量低于11%,选用二次温脱皮工艺,可预热(开6层烘干段)70~80℃,关掉喷射干燥器,直接进脱皮和破碎机;如果生产45%~46%蛋白豆粕,选用一次温脱皮,大豆经清理后,直接进第一道破碎机后面的分级干燥器,温加热后进第二道破碎机;如果生产普通豆粕,可以选用冷脱皮工艺,清理后大豆直接进入第二道破碎机,经分级冷却器后进入压坯机。

在该工艺中除出料、出皮灰带走少量热量排空外,热气流可循环使用,加热器加热补充的新鲜空气,在压坯前明显地增加热空气,以调节豆仁温度和水分。在热脱皮工艺中,大豆在120~145℃受热时间只有1~3min,其他均在80~90℃的温热气流中,大豆蛋白变性小。与传统工艺不同,在压坯前已调整好大豆,水分能满足入浸要求,无需在压坯后设干燥设备。

3.仁中含皮量及影响因素分析

在热脱皮中出来的皮含油率≥115%,若降低皮中含油率,豆粕蛋白含量也随之下降。经观察,生产豆粕在蛋白含量46%~47%时,皮中含油低于1%;若生产47%以上蛋白含量的豆粕,皮中含油就大于1%,应特别注意皮仁分离操作。

影响热脱皮因素有:①加热温度:如温度过低,豆料含水分过高,豆皮与仁的附着力较强,破碎时皮仁不易分开。温度过高,由于使用热风循环,热空气中夹带微量的粉末,经喷风干燥器(Jetdryer)120~149℃的气流吹到死角,有自燃的危险。一般进入喷风干燥器热风温度在122℃,出料温度在75~85℃;如果蛋白含量生产48%、49%的豆粕,热风温度要达到135~145℃,大豆出料温度85~88℃,要对热风经过的设备如空气加热器、风管、刹克龙等定期监测并吹扫,防止粉末沉淀引起自燃。②吸风器的吸风量:吸风量过大,则少量碎豆被吸出,加重豆皮筛选工序的负荷,还会造成碎豆进入豆皮系统使豆皮中含油过高;如风量过小,大颗粒豆皮又不能被吸出。通常吸风器与刹克龙的压差是50~100Pa。③豆仁分离效果和筛网规格有关:皮仁分离筛的上层筛网为6~10目,下层筛网为14~16目。豆粕的筛网规格在4~515mm。生产不同蛋白含量的大豆和生产不同蛋白含量的豆粕应对筛网规格进行调整。

4.等级豆粕生产

膨化豆粕和直接浸出豆粕的外观粒度大小不一,饲料厂买后一般都要粉碎,然后进行筛理分离。国外对出厂豆粕粒度要求≤4mm,而且要求粒度整齐。脱皮豆粕粉碎容易,电耗低,脱皮豆粕进行筛理后质量均匀。豆皮经锤击式粉碎机粉碎后进行筛分,筛网规格是3mm,之后豆皮进入豆皮仓,出料通过变频绞龙把豆皮按工艺要求添加到皮豆输送机中,生产出不同蛋白含量的豆粕。

二、冷脱皮系统的工艺及设备

将大豆在温度70~80℃下烘干4~6h,降低水分后,再自然冷却24h。破碎后直入冷脱皮系统,其设备有吸皮器、风管、风机、刹克龙、关风器、平面回转筛、二次吸皮器、豆皮粉碎机、皮蒸煮器。主要工艺为:大豆水分低于1215%,吸皮量按大豆产量2000t/d的3%~4%计为60~80t/d;未粉碎豆皮体积(按密度100kg/m3计)为600~800m3/d,粉碎后豆皮体积(按密度300kg/m3计)为1800~2400m3/d,吸皮器及风管内风速为15~18m/s。

1.干燥脱水

目前进口大豆含水范围多在1015%~1316%,皮仁附着力强,皮的韧性大,大豆很难破碎。所以在大豆进仓前要求经初清、干燥降水至1015%以下,干燥设备一般用立式Buhler干燥塔(设备见热脱皮部分)和原粮干燥塔,热风温度70~80℃,缓慢干燥。

2.缓苏(Tempering)

经干燥后,大豆含水分在1015%左右,进仓滞留48h,鉴于大豆颗粒水分不均匀,故给足够的时间使大豆进行有效地传质、均质;尤其干燥时间短,表面水分低,内部水分高,从内向外传质,力求达到品质均匀。因此,要建足够的仓容。

3.破碎

要求进破碎机大豆不含碎粒(<4mm颗粒最多不超过1%),含杂量<1%,无松皮现象,用双层斜齿辊破碎机,大豆破碎成4~6瓣,最多5%粒过10m筛。因大豆经长时间缓苏和调质,皮仁附着力降低,豆质较均匀,破碎颗粒大小均匀,少成粉。破碎机多用Buhler破碎机。

4.吸皮器设计

选择多流板重力风选器,在物料下落中按倾斜流板的方向左右斜面向下流动。在一侧流板上方有空隙为吸风通道,另一侧流板下方有空隙为进风通道。物料为薄薄一层按流板斜面方向流下,以瀑布形式左右均匀互相翻动过程中,利用大气压差使轻质豆皮被空气带走,重质豆粒落下进入流程。在设计中,物料厚薄要均匀,分流装置要合理,流板面宽度大于5m,吸皮器安装在破碎机的下面,设计为每台机器幅宽118m。物料进流板前有调整流量尺寸大小的机构,在30~50mm之间移动。流板斜面左右交叉,物料正反两面翻动,轻质杂质豆皮从吸风口吸出,一般5层。为了使各层吸皮均匀,后部连接风管的吸风箱为逐步增大的形式,各层吸风空隙风压相等。进风面有调节风门。

5.风机

选择中压风机,抵消吸皮分离时各风管的管网阻力和刹克龙的压力损失。风机的参数是:30000~52000m3/h,压力2550~1800Pa。61吸风管网的设计为与刹克龙分离物料风速相适应,风速选16~18m/s,管径在550~600mm。

7.关风器

关风器分离容量应大于正常流量的1倍,位于收集风网刹克龙下面。

8.平面回转筛

关风器下来的物料进一步分离。这种混合物料中豆皮占85%~90%、小碎豆5%~8%、粉末灰尘为5%~6%。用平面回转筛,上层筛网6目,下层筛网16目。上层筛选出的85%中等豆皮进入粉碎系统,下层筛网选出的10%中等豆仁和皮进吸皮器再次分离。皮进粉碎系统。底层筛出5%粉末按生产蛋白含量进入以上两个系统中。

9.调质软化

软化锅可用6~9层立式软化锅或卧式软化锅,适当喷低压直接蒸汽,软化时间20~25min,软化温度90~105℃,要求出锅水分12%,温度65~70℃。达到大豆内外质地均匀。软化后豆粒送入压坯机。

10.冷脱皮脱皮指标

大豆含水12%,蛋白3515%,纤维最多5%;豆粕含纤维<315%,含蛋白≥48%;水溶性氮损失3%~5%;电耗35kW·h/t。

11.豆皮粉碎和豆粕分理

豆皮粉碎和豆粕分理工艺及设备与热脱皮工艺相同。

三、脱皮工程国产化效果

现在在国内很多厂家应用热脱皮和冷脱皮工艺,并适当改造国产设备,达到大豆脱皮目的。选用主要设备效果如下:

1.立式烘干塔

立式烘干塔在原粮烘干塔的基础上改进,原粮烘干塔为上段热风烘干和下段冷风冷却。改进后上面为4~6个烘干段,下面为2~3个冷却段。大豆在塔内经多次加热与多次冷却,豆皮与豆瓣基本分离,同时部分调整大豆的水分,对大豆有软化和调质作用。设计以烘干豆皮为主,即脱除大豆表面水分。热风温度115~120℃,大豆温度60~65℃,滞留时间25~35min。

2.流化床烘干机

用流化床代替喷射干燥器。在常规流化床基础上改变电机和风机的功率和参数。烘干塔起慢速加热作用,故要求流化床快速加热,流化床不可能像喷热风干燥器在1~2min内快速升温,但可以在热风温度135~140℃时,5min内升温,豆皮升温到80~85℃,豆仁内部温度达到65~70℃,导致豆皮收缩而开裂爆腰,爆腰率80%~85%,这样使仁皮分离容易。

3.破碎机

国外用钢辊胶辊双对辊破碎机,先将大豆破碎成2瓣,再揉搓。国产双对辊破碎机为全钢辊,不利于搓皮。可借用胶辊碾米机用于搓碾豆皮,或用离心式脱皮机,该脱皮机对大豆有撞击、摩擦和挤压作用,易清理皮中所含的碎仁屑。要求把95%~98%的大豆破碎成2~3瓣,碎豆糁率≤4%。

4.皮仁分离器

运用豆皮与豆仁在容重、形态和物理特性上的不同,用多层振动筛和平面回转筛,配不同的筛面,借用风力吸皮分级。Crown吸风脱皮器为矩形体,内设多排扁型钢管,下面进热风,上面风带走皮和豆屑。Buhler吸风脱皮器也是长方体结构,内部为对面错排百叶窗结构,大豆折流而下,下面吹进热风,把豆皮和细屑吹进振动筛或回转筛进一步分离。这两种吸风脱皮器材质为Q-235,结构简单,容易制做。

5.豆粕分理

脱脂豆粕从DTDC出来送到预处理或粕库进行计量、分级、初破碎、分级筛分离、破碎到5~8mm颗粒,含蛋白量48%以上,再送入包装或仓库的输送机械上,与计量绞龙按比例送来的豆皮混合,制造出不同蛋白含量的成品豆粕。豆粕破碎工段放在预处理车间,豆粕的残溶一定要稳定地控制在安全水平以内。豆粕粉碎工段应与其他设备有一定距离,电机和电器用防爆型为好。利用多层楼面高度,合理布置豆粕粉碎和豆皮粉碎,在底层布置豆皮仓和出皮计量绞龙,豆皮按工艺要求并入出粕刮板输送机。

6.清理粉末

在大豆或碎豆粒进入各种热风干燥器前,使用各种风选设备,先吹走细粉末,防止粉末进入高温处理设备沉积时间长出现自燃现象。

四、结论

热脱皮:热效率高,节约能源,但对原粮大豆品质要求高,用高质量大豆具有高脱皮率;对破碎粒度要求高,在该工艺线路中没有旁路,难生产普通蛋白豆粕。豆粒没有水分平衡,坯片的质量差,浸出不均匀。如果大豆过干,加工难度大。最佳浸出水分是10%~1015%,如豆粒水分低于11%,脱皮粉末大且脱皮困难。热脱皮只能生产高蛋白豆粕,用于发达国家市场,而且要严格控制采购大豆水分。

冷脱皮:可调性大,适用于各种水分的大豆,容易调整大豆质量,在生产低蛋白豆粕时可从旁通。冷脱皮工艺可以生产高蛋白豆粕和低蛋白豆粕。大豆受热时间短、豆仁升温时间慢,在没有达到蛋白变性的温度时,进行脱皮,水溶性氮损失为2%~3%。且整体降水不多,对后面工艺影响小。冷脱皮两次加热,加热时间长,大豆蛋白变性较多,水溶性氮损失在3%~5%,且整体降水多,对后续工序有一定影响。除蛋白热变性外,热脱皮工艺易调整,国内油厂偏向热脱皮,在关键设备中原粮干燥塔和流化床是我国成功消化吸收的设备,同时是处理高水分大豆的首选设备,这也是倾向热脱皮工艺的原因之一。

公告信息:

公告信息: