1棉籽加工前处理工艺的选择

棉仁中含有0.8%~1.2%的游离棉酚,棉酚存在于棉仁的色腺体中,有毒性。在油脂制取过程中,一部分游离棉酚溶解于毛油中,在遇光、受热和空气的作用下,易变性、被氧化。游离棉酚在高温下也极易发生自聚反应,因而使毛油颜色加深,并且很难除去。

传统的棉籽加工工艺多采用“棉籽剥壳一壳仁分离一棉仁轧坯高水分蒸坯一压榨一饼浸出一棉籽油精炼”的加工方式。这种加工方式中,蒸坯、压榨及混合油蒸发均在高温下进行,游离棉酚遇高温颜色加深并固定在油中,同时在炼油工艺中要采取二次碱炼工艺,易造成中性油的大量损失。为了提高毛棉籽油的质量,减少料坯蒸炒过程中变性棉酚及棉酚磷脂结合体的形成,通常采用高水分蒸坯,虽然高水分蒸坯对棉粕和油色泽的改善有一定作用,但仍存在一些问题,如:糖类在润湿阶段与水产生糊化作用,与氨基酸在固相中反应生成类黑素化合物,直接影响了饼粕质量及油的色泽;部分结合棉酚溶于油中造成油色加深,不易脱除;高温使蛋白变性程度增加等。

为了克服传统工艺的缺陷,在采取棉籽混合油精炼方式的同时,选择棉仁膨化一次浸出工艺,既减少了前处理工序,改变了先榨油后浸出的复杂制油工序,同时节省了投资和能源消耗。

2混合油精炼工艺的优势、工艺流程及设备介绍

2.1混合油精炼的优势

(1)工艺简单,在浸出车间内完成混合油精炼、脱溶全过程,直接得到食用精炼油。

(2)混合油加热脱溶之前除去棉酚及其他热敏性物质,避免了此类物质受到高温造成的色素固化而难于精炼问题。棉籽油色泽优于其他精炼方式得到的油脂,成品油质量高。

(3)经离心机脱皂的混合油不需水洗,整个精炼过程基本无废水、废物排放,符合环保要求。

(4)由于混合油不容易乳化,皂中中性油含量低,精炼得率高。

(5)蒸发干燥前先脱除了杂质和胶质色素等,在蒸发、干燥过程中减少了杂质对容器和填料的污染,减少了停车清理次数。

(6)脱除的胶质被打入粕中,增加了粕中能量物质含量,提高了使用价值。

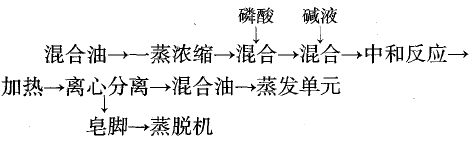

2.2工艺流程

将浸出后的混合油经过一蒸浓缩到75%左右,温度控制在45℃左右,加酸混合,接触时间约15S,经均匀搅拌反应后进入下一个混合器,与加入的定量碱液中和,并在中和反应罐中反应一定时间,然后升温使皂脚易于凝集和分离。分离后混合油进入蒸发单元,经过蒸发单元蒸发、汽提、干燥制得三级棉籽油。分离出的皂脚经泵输送至蒸脱机随棉粕一起脱溶干燥。

在混合油精炼过程中,混合油中的毛油浓度越低,碱液浓度越高,脱色效果越好,一般根据原料的品质进行调整,但太高也会造成较大的中性油损失。

2.3混合油精炼主要设备

混合油精炼的主要设备有酸罐、加酸泵、浓碱罐、碱泵、稀碱罐、酸混合器、碱混合器、酸反应罐、碱反应罐、换热器、离心分离机、计量设备等。

3混合油精炼与常规碱炼比较

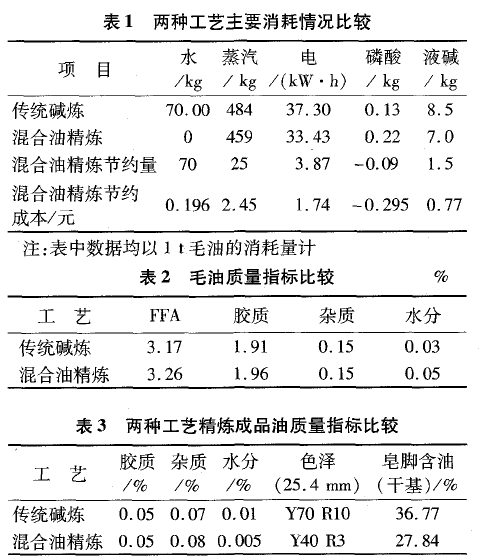

在山东渤海油脂工业有限公司350t/d的生产线上,采用混合油精炼工艺和传统碱炼工艺分别进行了棉籽油精炼,各加工毛棉籽油1750t,其主要消耗指标比较见表1,在毛油指标如表2所示的情况下,两种工艺所生产的精炼油主要质量指标见表3。

从表1可以看出,采用混合油精炼工艺各项消耗指标均优于传统碱炼工艺。每加工1t毛油,可节约成本4.86元。从表2看出,两种工艺所加工的毛油质量指标相当,但从表3数据看出,采用混合油精炼工艺,成品油指标中除杂质稍高外,其他项目均优于传统碱炼工艺,尤其是油的色泽较浅。混合油精炼工艺皂脚含油27.84%,传统碱炼皂脚中含油36.77%。经计算混合油精炼精炼率为92.87%,传统碱炼精炼率为91.87%。即每生产1t毛棉籽油,传统碱炼方法要比混合油精炼多损失1%的中性油。

4结论

(1)混合油精炼工艺简化了前处理工艺,节约了设备投资,降低了能耗,加工成本显著降低。

(2)混合油精炼工艺提高了油品质量,在加工过程中降低了结合棉酚和其他色素对油品的污染,减少了油中固定色素的形成,降低了油脂精炼过程中脱色的难度,提高了棉籽精炼油的质量。

公告信息:

公告信息: