一、油料清理的目的和要求

(一)油料清理的目的和意义

油料中所含的杂质可分为有机杂质、无机杂质和含油杂质三类。无机杂质主要有灰尘、泥沙、石子、金属等;有机杂质主要有茎叶、皮壳、蒿草、麻绳、粮粒等;含油杂质主要是病虫害粒、不完善粒、异种油籽等。

(二)油料清理的方法和要求

对油料清理的方法主要是根据油籽与杂质在粒度、比重、形状、表面状态、硬度、磁性、气体动力学等物理性质上的差异,采用筛选、磁选、风选、比重分选等方法和相应设备,将油料中的杂质去除。净料中含杂质最高限额为,大豆为0.5%。杂质(下脚料)中含油料最高限额为大豆、为0.5%。

二、筛选

(一)筛面

1筛面的形式和材料

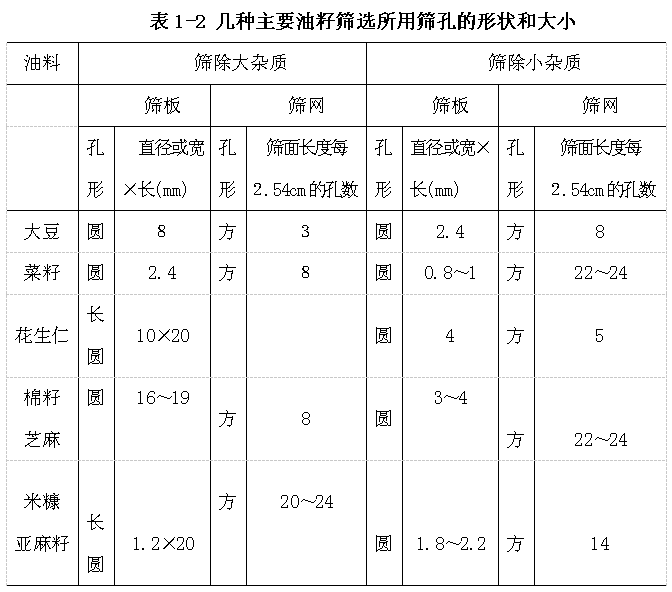

2筛孔的大小和形状:筛孔大小的确定;筛孔形状的确定

(二)振动筛

振动筛又称平筛,是指筛面在工作时作往复运动的筛选设备。由于振动筛清理效率高,工作可靠,因而是油厂应用最广泛的一种筛选设备。振动筛的结构一般由进料机构、筛体、筛面、筛面清理机构、振动机构、传动机构、吸风除尘机构等部件组成。

三、风选

根据油籽与杂质在比重和气体动力学性质上的差别,利用风力分离油料中杂质的方法称为风选。风选可用于去除油料中的轻杂质及灰尘,也可用于去除金属、石块等重杂,还可用于油料剥壳后的仁壳分离。

四、比重法去石

比重法去石是根据油籽与石子的比重及悬浮速度不同,利用具有一定运动特性的倾斜筛面和穿过筛面的气流的联合作用达到分级去石的目的。

(一)比重去石的原理

比重去石工作时,油籽由进料斗均匀落到去石机筛板上,由于筛面的往复振动使油料产生自动分级,同时油料受到自下而上穿过去石机筛孔的气流作用,其作用结果使比重较小的油籽在筛面上产生悬浮现象,并沿着筛面的倾斜方向向下移动,从筛板的下端淌出。而比重较大的石子下沉紧贴筛面,在筛板上特殊鱼鳞状筛孔的单向推力下,不断沿着筛面向上端运动进入精选室,在精选室中由于倒装鱼鳞筛板的反向气流的作用,使混入石子中的油籽返回向下,而石子则顺利向上移动至出石口排出。去石机应装有风量调节机构,以控制风量和风速。去石机上方应用罩壳严格密封,以减少灰尘飞扬并防止气流短路。

(二)比重去石设备

目前油脂加工厂常用吸风式比重去石机,其特点是工作时去石机内为负压,可有效地防止灰尘外扬,且单机产量大,但需要单独配置吸风除尘系统。它主要由进料装置、筛体、偏心传动机构、吸风装置、机架等组成。机器顶部为进料口,其下部由软套管与料箱相连,料箱内装有可调弹簧的淌料挡板,料箱下缘连接到振动体上。振动体内装有两层抽屉式筛格,上层筛面用于分级并去除轻杂,下层筛面为弹簧编织网,用于去除沙石、泥块。在下层筛面的出石端设有可调节的反向导风板,调节导风板与筛面的距离,可以控制石子的排出。整个密闭的振动体由后部的两组弹簧以及前端的一个可调支撑杆支撑。两台振动电机并排安装在振动体后部的大轴上,两电机相向旋转,使振动体作往复振动。在振动体上部中间装有一个大的吸风罩,吸风罩靠软管与吸风管道相连,管道内有一个外部把手控制的碟形风门。出石口在机器前部两端处,净料出口在振动体后部下边。

(三)影响去石效果的因素

1进机油料的含杂情况;流量。去石机的流量大小应符合设备额定产量的要求且流量稳定均匀;风速;设备的密封等。

五、磁选

(一)永久磁铁装置

1、永磁滚筒磁选器

2、圆筒磁选器

(二)电磁除铁装置

转筒式吸铁机;带式电磁吸铁机

七、除尘

油料中所含灰尘不仅影响油、粕质量,而且会在油料清理和输送过程中飞扬起来,这些飞扬的灰尘污染空气,影响车间的环境卫生,因此必须加以清除。除尘的方法首先是密闭尘源,缩小灰尘的影响范围,然后设置除尘风网,将含尘空气集中起来并将其中的的灰尘除去。

除尘风网主要由吸尘口、风管、通风机及除尘器等部分组成。图3-22所示为除尘网路的示意图。

1吸尘口;2风管;3风机;4除尘器:离心除尘器、袋式除尘器

公告信息:

公告信息: