1棕榈油的分提

棕榈油甘三酯中的脂肪酸碳链长度各异,同时不饱和程度也不尽相同,使得棕榈油含有相当数量的低熔点及高熔点的甘三酯。棕榈油分提是指通过控制棕榈油的冷却结晶过程并进行分离,把棕榈油分成低熔点液相(软脂)及高熔点固相(硬脂)。分提可将棕榈油分成三个组分:硬脂(palmstearine)、软脂(palmolein)和中间部分(palmmidfraction)。硬脂主要是S3、β-POP、β-PPO甘三酯,中间部分主要是β-POP,软脂主要是SU2和U3甘三酯。

分提出的硬脂熔点一般为50℃,软脂一般为24℃左右。硬脂适用于制造人造奶油和起酥油,不会造成结晶慢、油感和后硬化现象,并且大大改善了脂肪的塑性范围。比如,70%硬脂和30%菜籽油配合后,氧化稳定性很好,酯交换前是很好的面包用油,酯交换后则是很好的煎炸用油。软脂是极好的煎炸油。中间部分的熔点范围窄,且接近人体体温,可作为可可代用脂使用。

棕榈油分提方法常用的有三种:干法分提、溶剂分提及表面活性剂分提。这些方法的应用主要取决于所需软脂和硬脂的某些物理性质和化学性质,其中要强调的是硬脂的性质。通过改变分提的方法和条件,可得到不同物理性质和化学性质的硬脂。同时,还可得到物理及化学性质变化范围很小的软脂。

2棕榈油的分提方法

2.1干法分提

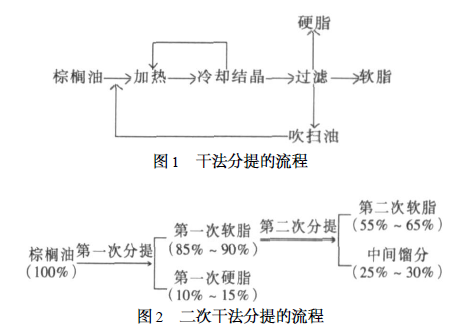

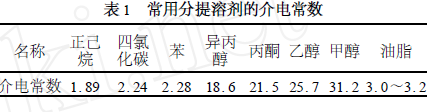

干法分提是一种最经济的方法,是指不加入任何溶剂,将处于溶解状态的油脂慢慢冷却到一定程度,然后过滤分离结晶,析出固体酯的方法。干法分提可以分为三个步骤:加热处理;用冷却法形成晶体原子核以及让晶体增长及成熟;用过滤把软脂从固体中分离出来,如图1。通常只需一次分提,而对于某些对硬脂要求比较高的工业(如糖果工业),则需要进行二次分提,如图2。

2.1.1加热

棕榈油在常温下呈半固体状态,其饱和酸和不饱和酸各约占50%,甘三酯组成分别为GS3占8%~10%,GS2U约占48%,GSU2占35%~39%,GU3占7%~7.5%。棕榈油这种独特的组成决定了其特殊的结晶过程。棕榈油在加工前通过蒸汽加热溶解成液态,结晶前一般将棕榈油继续加热到70℃左右,以破坏所有已存在的晶体。

2.1.2冷却结晶

干法分提工艺的关键是冷却结晶,如果结晶成功,分离就容易。所以,结晶器的设计显得尤为重要,对于不同类型的结晶器,都应具有自己的冷却交换表面、冷却体系和搅拌结构特征。在加工过程中,冷却结晶条件将决定原子核结晶的开始、结晶体数量和结晶体的大小。冷却效率和有序性是确保结晶体的独特形成和可过滤性的决定性因素。只有这样做才能生产出稳定、均匀及可过滤的结晶体。具体操作是在搅拌和循环水冷却状态下,通过设定油与冷却水间的温差和冷却时间控制冷却过程,形成晶核并慢慢长大。当达到要求温度时(取决于希望得到的软脂质量,一般为20℃),停止冷却。

2.1.3过滤

控制冷却结晶的条件固然重要,过滤设备的选择对液体油的得率也有着极大的影响。目前工业上使用的过滤系统有以下几种:转鼓式过滤机、Florentine型连续带式真空过滤机和薄膜式过滤机。在近十几年中,薄膜式过滤机得到了广泛的应用。因为薄膜式过滤机与Florentine型连续带式真空过滤机及转鼓式过滤机相比,所分提的软脂得率较高(70%~75%),且硬脂的硬度也较大,而其它两种过滤器所分离的软脂得率一般仅为65%。唐萍华的实践也证明了:以棕榈液油为主要产品采用小而硬的Tirtiaux一级干法结晶物作为滤浆时,薄膜过滤机与Florentine型连续带式真空过滤机相比,前者具有相当多的优点,如棕榈软脂得率高,过滤机操作与维修方便等。然而,当晶体小而软时,采用薄膜过滤机就不太合适,此外,当生产一些专用油脂如类可可脂棕榈油中熔点分提物或较高碘价的棕榈软脂(冷稳定性好)时,Florentine型连续带式真空过滤机仍为最佳的选择。

2.2溶剂法分提

溶剂分提法是指在油脂中按比例加入某一溶剂形成混合油体系,然后进行冷却结晶、分提的一种分提方法。溶剂分提法能形成容易过滤的稳定结晶,提高分离效果,增加分离产率,缩短分离时间,提高分离产品的纯度,尤其适合组成甘三酯的脂肪酸碳链长、并在一定范围内粘度较大的油脂的分提。选择溶剂主要是根据物质介电常数(极性大小)确定,两种物质极性相似则易于溶解,即遵循相似相溶的原理。表1给出了常用分提溶剂的介电常数。

物质的介电常数越大,其极性越强。目前用于工业分提的溶剂有己烷、丙酮及异丙醇等。其中己烷对油脂的溶解度大,与其他的溶剂相比,结晶析出的温度低,结晶的生成速度慢。而丙酮分离性能好,但低温时对油脂的溶解力差,并且丙酮易吸水,分提过程中水份含量增加,使油脂的溶解度急剧变化,改变其分离性能,为克服此缺点,常使用丙酮—正己烷为分提溶剂。

具体方法是,先让棕榈油溶于溶剂,再冷却到适宜的温度,这时会得到较为理想的晶体。如果所要求的温度很低,则采用盐水冷却。含有棕榈油的晶体和溶剂的混合油被吸入转鼓过滤器中,经真空吸滤将软脂混合油和硬脂混合油分离,然后蒸馏掉溶剂以达到分离的目的。软脂得率一般可达80%。溶剂分提分提效率高,固态脂组分质量好。然而,由于结晶温度低以及分提过程中涉及溶剂损耗,其投资较大,生产费用高,用作溶剂的己烷,丙酮,异丙醇等具有易燃性,因此,溶剂分提仅用于生产附加值较高产品,典型例子是对棕桐油进行分提得到其中间组分用作类可可脂原料。

2.3表面活性剂法

表面活性剂分提法是指在油脂冷却结晶后,添加表面活性剂,改善油和脂的界面张力,借脂和表面活性剂间的亲和力,形成脂在表面活性剂水溶液中的悬浮液,促进脂晶离析的方法。此方法是20世纪初由FratelliLanea发明的,最初并非用于棕榈油的分离,到了20世纪50年代,才开始小规模用于棕榈油的分提。瑞典的Alfa-Laval公司LIPOFRAC工艺使表面活性剂分提工艺得到进一步的发展。其工艺包括冷却结晶、表面活性剂湿润、离心分离以及表面活性剂回收等工序。

常用的表面活性剂为十二烷基硫酸钠,添加量一般为油量的0.2%~0.5%。为稳定O/W体系,防止分离体系乳化,还需添加1%~3%的硫酸镁、硫酸铝或氯化钠等电解质。方法是,让棕榈毛油在结晶器中冷却,首先是高熔点的甘油酯结晶。当温度达到20℃左右,将含有0.5%的十二烷基硫酸钠和硫酸镁电解质的溶液与晶团混合,硬脂晶体被溶液润湿后进入悬浊的水相。离心后软脂作为轻相分离,而硬脂仍留在水相中。

随后用热水清洗软脂以除去残留的溶液,并在储存前用真空干燥。将水相加热到95℃~100℃,破乳回收硬脂之后,同样用热水洗净,真空干燥后储存。这种工艺软脂的得率一般可达80%。表面活性剂法分提分离效率高,产品品质好,用途广,适用于大规模生产。然而,采用表面活性剂工艺成本高,且产品受表面活性剂污染也不能令人满意,在一些国家禁止表面活性剂工艺用于植物油的生产。

3结论

在这三种分提方法中,干法分提工艺的应用前景最广阔。其具有工艺简单,自动化控制程度高,蒸汽消耗低,产品质量好,不需用离心式分离机,不需用任何溶剂,没有废水产生等优点。然而,目前在干法分提工艺中还存在一些不足之处,如非连续生产,膜的污染与寿命等,所以在生产实践过程中要注意各因素对分提工艺的影响,以便进一步完善工艺操作,改善工艺产品,降低生产消耗。

公告信息:

公告信息: