随着我国经济和粮食行业的发展,国内出现了一些稻谷加工规模较大的企业和集团,在这些企业和集团内每年都集中生产数量相当可观的米糠,为米糠资源开发利用提供了有利条件。本文就米糠制油技术、脱脂米糠的综合深加工技术及其在食品工业、医药保健和化工原料中的广泛应用进行综合性评述。

米糠中的油脂含量为13%~22%,是一种重要的油料资源。由于受国内稻谷加工企业比较分散,生产规模普遍不大,米糠产量相对较小,再加上新鲜米糠稳定性差、不容易储存等诸多原因,米糠难以集中加工。因此,我国米糠制油方法参差不齐,有液压冷榨、液压热榨、螺旋榨油机压榨、造粒浸出和膨化浸出等制油方法。目前主要方法是螺旋榨油机压榨取油、造粒浸出制油和膨化浸出制油。

1.1液压制油

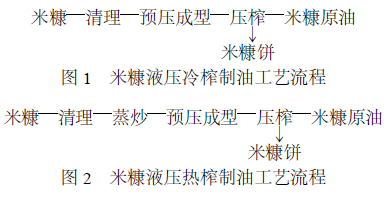

液压制油是早期米糠制油所采用的方法,分为液压冷榨制油和液压热榨制油两种方法,其工艺流程见图1、图2。

上述两种液压制油方法的共同特点是工艺操作简单,设备投资少,能源消耗低。液压冷榨制油工艺中,米糠基本上没有进行稳定化处理,脂肪酶和磷脂酶等酶的活性较强,制得的米糠原油酸值高、品质差,出油率低,米糠饼残油一般在7%以上,米糠饼不易储存。液压热榨制油工艺中,米糠经过蒸炒,在不同程度上抑制了酶活性,相对于液压冷榨制油其制得的米糠原油酸值较低,但米糠饼残油仍然较高。液压制油是一种较为原始的制油方法,综合经济效益差,一般不予采用,仅在特殊情况下使用。

1.2螺旋榨油机压榨制油

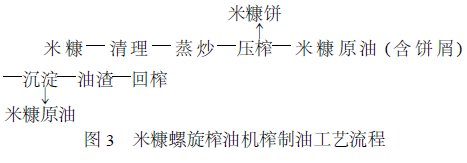

螺旋榨油机压榨制油是现代油脂工业经常采用的方法之一,其工艺流程见图3。

螺旋榨油机压榨制油工艺技术成熟,米糠经过了润湿蒸炒,在一定程度上抑制了酶活性,制得米糠原油的酸值相对较低,米糠饼残油可降至5%左右,较液压制油低,比浸出制油高。螺旋榨油机压榨制油与浸出制油一般用于高油分油料的加工,但对低油分油料的米糠制油不予推荐。

1.3浸出制油

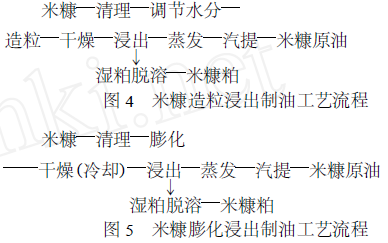

米糠浸出制油分为造粒浸出和膨化浸出两种方法,其工艺流程见图4、图5。

米糠造粒浸出制油是我国在20世纪80年代末、90年代经常采用的方法。造粒是先将米糠增湿至12%~13%,压制成Φ4mm左右的颗粒后,对米糠颗粒进行流化态烘干,保证入浸水分为7%~9%,温度为50~55℃。

造粒工艺大大降低了米糠入浸的粉末度,提高了米糠的容重(由360kg/m3提高到620kg/m3),改善了喷淋浸泡渗透性,浸出效果较好;同时,由于流化态烘干的作用,在一定程度上抑制了酶的活性,但对米糠的稳定化不够彻底,生产的米糠原油酸值上升较快。

米糠膨化浸出制油是近年来发展起来的,米糠膨化是该工艺的关键,米糠膨化分为干式膨化和湿式膨化两种。

干式膨化是在米糠入机前先加水将其水分调整到11%~13%,入机后经高压(2115MPa)、高温(105~140℃)作用后喷爆成3~5mm的膨化颗粒,然后冷却,同时水分汽化,米糠水分达7%~9%,温度为50~55℃后进行浸出。干式膨化操作简单、处理量较小,电耗偏高,可达70kW·h/t料,机件磨损较快,相对于湿式膨化来讲,米糠的稳定化不够彻底,生产的米糠原油酸值上升较快。干式膨化一般只适合小规模生产或分散安装在缺乏蒸汽的米厂对新出机米糠进行的保鲜处理。

湿式膨化是米糠膨化过程需要引入直接水蒸汽,膨化后的料粒水分在13%左右,需要烘干降低水分,使水分降至8%~10%,再去浸出。

湿式膨化过程中直接水蒸汽的引入提高了米糠的水分和温度,使其软化,膨化机产量提高,机件磨损减缓,耗电量一般在15kW·h/t料以下。相对干式膨化,湿式膨化使米糠中脂肪酶和磷脂酶等酶类钝化更彻底,生产的米糠原油酸值降低,且存放过程中酸值回升慢。湿式膨化适合于大型米厂或油厂集中米糠原料后对米糠进行集中预处理的场合。

1.4其他制油方法

米糠除了上述制油方法外,还有超临界CO2浸出制油技术和酶催化浸出制油技术等,这些虽然都是新型的制油技术,但由于设备投资昂贵或技术有待于进一步完善等,目前还未能实现工业化生产。

综上所述,米糠膨化尤其是湿式膨化起到了良好的调质效果,使米糠成为具有无数微孔的疏松组织结构,大大改善了浸出时溶剂的渗透条件,降低了湿粕的溶剂含量,节省能源,米糠粕残油低,可降至1%以下,同时由于瞬时的高温挤压,钝化了脂肪酶和磷脂酶等酶类物质的活性,对米糠稳定化起到了良好的效果;湿式膨化使膨化料粒更结实,粉末度小,容重由360kg/m3提高到500kg/m3左右,有利于提高浸出产量。就米糠制油的几种工艺方法来看,米糠湿式膨化浸出制油是目前最为先进的一种工艺技术。

公告信息:

公告信息: