1.冷冻试验结果

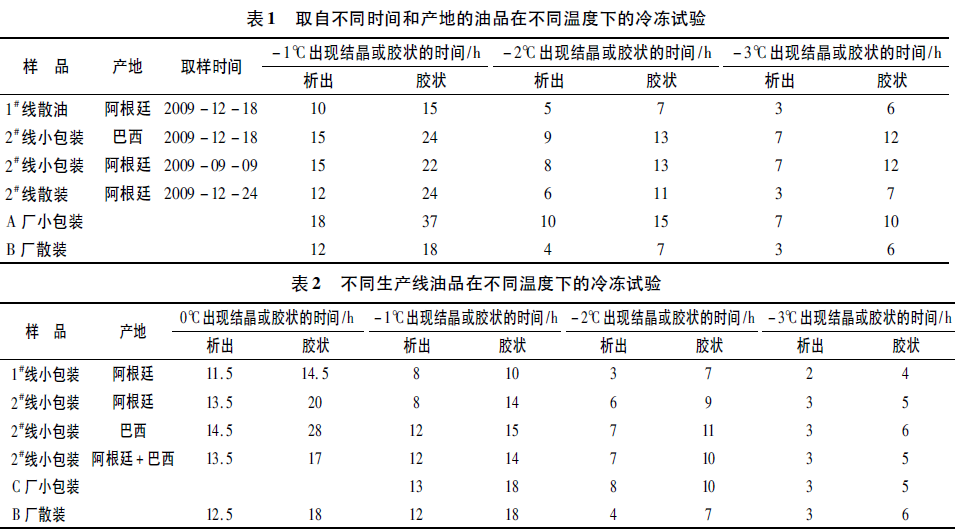

中储粮镇江油脂公司对取自不同时间和产地的油品与两种外来油品进行的冷冻试验比较结果见表1,对本公司两条生产线的油品与外来油品所进行的冷冻试验比较结果见表2。

由表1、表2可以看出,取自不同时间的油品,冷冻试验出现结晶的时间不同,不同来源的大豆生产出的一级大豆油及两条精炼生产线生产出的一级大豆油结晶析出和胶状物产生的时间也不同,说明结晶的出现不但与原料来源有关,也与生产工艺有关。

2.大豆油结晶机理分析

油脂是混甘三酯的混合物,不同的甘三酯因其脂肪酸类型、空间位置等差异在晶胞中有不同的聚集方式,表现出不同的晶体结构和同质多晶类型。油脂内部分子结构的相容性直接影响产品的加工过程和品质。

油脂的结晶过程分为3个阶段,即熔融油脂的过冷却、过饱和,晶核形成和脂晶成长。在熔融油脂的温度比热力学平衡温度低得多时,即过冷却会出现晶核。过饱和形成的浓度差是晶核形成和晶体成长的浓度推动力,影响脂晶的颗粒大小和分布。

大豆油在0℃以下的结晶形状为针尖状、颗粒状、果冻状,但是因结晶量非常少,无法进行过滤分提。出现结晶的大豆油多是由未成熟大豆和青豆加工而成,这些原料中的油脂在脂肪酶、氧化酶、磷脂酶和非水化磷脂共同作用下,会水解生成微量的甘二酯和单甘酯,甘二酯存在3种异构体,其熔点不同于甘三酯,在一定温度下会结晶析出。另外,在油脂精炼过程中产生的反式酸也可促使结晶产生。因此,降低油品中反式酸含量,也可降低油品在低温下的结晶析出。

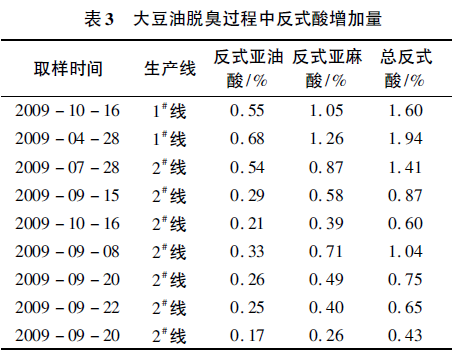

表3是本公司生产中两条生产线在脱臭过程中反式酸含量的增加情况。

根据检测得知,油脂中反式酸的增加与脱臭时间长短关系很小,与脱臭温度呈正相关。控制脱臭温度在255℃以下,反式酸增加很少。因此,设计中可选用填料和板式塔组合的脱臭塔,一般可控制脱臭油反式酸的增量低于0.8%,最终增加量控制在0.5%以内。

3.调整工艺参数降低结晶产生

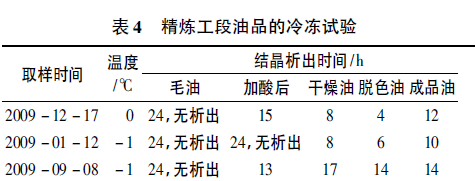

我公司通过冷冻试验结果调整工艺参数后,对大豆油精炼各工段油样化验分析,结果见表4。在实际生产中,应针对原料来源及加工工艺及时取样分析,并及时调整工艺参数,如降低含磷量,减少白土添加量,减少反式酸、甘一酯和甘二酯含量等。

影响油品结晶析出的因素很多,通常是多种因素共同作用的结果,而原料变化无法控制,因此只有调整工艺参数。

大豆油在冬季出现微量的结晶无法通过分提方法得到解决,一般可适量添加抑晶剂。如目前市场上使用的羟基硬脂精(Oxystearin),其是以精制大豆油或棉籽油为原料,先经过氢化、后经过氧化,使分子中引进氧后变成一种“硬脂精”,它含有大量的固体三甘酯的混合物,色泽呈浅棕黄色至深褐色,类似脂肪或蜡一样的黏糊状固体,可溶解于乙醚、己烷和氯仿中,在超过其熔点(60℃)时与食用油混溶,可抑制一级油结晶外,尚有消泡作用。羟基硬脂精于1960年在美国注册,作为一级油的结晶抑制剂,其添加量0.12%~5%,联合国粮农组织(FAO)和世界卫生组织(WHO)在1969年批准使用,规定摄入量0~25mg/kg。

4.结束语

降低大豆油结晶的主要工艺途经是降低含磷量、甘二酯、反式酸及减少白土用量。采用添加羟基硬脂精有一定的成效,但添加量随结晶程度而增加,造成成本增加,同时消费者对此也有安全方面的担心,油厂对使用添加剂极为慎重。因此,在生产过程中调整工艺参数仍是较好的控制手段。

公告信息:

公告信息: