谷维素是存在于米糠油中的另一种生物活性物质,其含量在1.1%~2.6%。谷维素是三萜烯醇和植物甾醇构成的阿魏酸酯的混合物。单体化合物有环木菠萝烯醇阿魏酸酯,24-亚甲基环木菠萝醇阿魏酸酯,菜油甾醇阿魏酸酯,B-谷甾醇阿魏酸酯和环木菠萝醇阿魏酸酯。谷维素具有减少血液中胆固醇含量、抗衰老、止痒和抗头皮屑等功能。米糠油还富含植物甾醇,其含量在1.0%~3.0%,植物甾醇具有降低胆固醇的作用。因此,米糠油是一种营养油,极具保健开发价值。

印度是世界上第二大稻米生产国,年产量约13000万t,副产物米糠的年产量约1000万t。据估计,印度毛米糠油生产潜力为150万t/a,而实际产量小于50万t/a。米糠利用不足的主要原因是米糠的稳定性、收集和及时加工问题。米糠中含有解脂酶,在短时间内可使游离脂肪酸(FFA)含量迅速升高(5%~25%)。因此,米糠的及时加工是很重要的。市售毛米糠油通常是用正己烷浸出而得,含有2%~3%的蜡、1%~2%的磷脂、5%~25%的FFA和色素(色素通常会降解,导致毛米糠油色泽固定)。从贸易角度看,散装毛米糠油的质量不适合精炼成直接食用油。在印度只有10%~20%的毛米糠油被精炼成食用油,大部分还是做工业用。未开发成食用的主要原因在于米糠的加工和质量问题。

目前,毛米糠油的精炼方法有均经磷酸脱胶的化学精炼和物理精炼。化学精炼存在着中性油损失大,谷维素和其他生物活性物质保留少的缺点。传统的磷酸处理工艺不能脱除磷脂,还会使精炼油的色泽加深。因此,传统的精炼工艺在获得高品质精炼米糠油和经济地保留生物活性物质方面是不成功的。

为了解决米糠油精炼难题,研究者们也开发了一些工艺方法,如溶剂精炼法、酶催化酯化法、膜过滤法等。溶剂精炼法效率低,中性油损失大,且油的色泽深。酶催化FFA酯化的生物精炼和化学精炼方法因为效率低和经济性原因也未成功应用。膜过滤去除毛米糠油中的胶质和蜡被认为是很有发展前途的方法,但要使其经济上可行还有大量的工作要做。考虑到市售毛米糠油的组成、经济性和营养性,目前只有物理精炼法比较合适。含有少量磷脂的油脂必须经过物理精炼以避免油脂色泽的加深。

目前,已经开发了工业上可行的米糠油物理精炼新工艺。磷脂酶进行酶法脱胶可使磷含量降到5mg/kg,但其经济可行性仍需确定。本文阐述了一种同时脱胶脱蜡的新方法,先用氯化钙处理,再进行两步结晶,然后分离胶质和蜡,可得到磷含量小于5mg/kg,蜡含量小于等于50mg/kg满足物理精炼要求的油脂。该工艺经过了小试,并进行了生产试验,本文包括小试数据和生产数据。

1、材料与方法

1.1原材料、化学试剂

毛米糠油;工业加工油样;市售米糠油;所有的化学试剂均为分析纯;生育酚、生育三烯酚、B-谷甾醇、菜籽甾醇、谷甾醇、十七烷酸酯、脂质标准品,Sigma公司提供。

1.2精炼方法

1.2.1小试

1.2.1.1同时脱胶脱蜡将500g毛米糠油置于1000mL烧杯中,在磁力加热搅拌器上加热到75e,然后用垫有普通滤纸的布氏漏斗过滤。向油中加入2%(V/W)的水,在磁力加热搅拌器温度设定在75e条件下,以200r/min的速度搅拌30min,再向油水混合物中加入1%(V/W)浓度为6%(W/V)的氯化钙溶液,并继续在75e以200r/min的速度搅拌30min。然后以0.4e/min的冷却速度从75e冷却到20e,再用冷却离心机在7500g下离心20min,将胶质和蜡从油水混合物中分离,上层为油相。

1.2.1.2脱色经过脱胶脱蜡得到的油脂置于1000mL圆底烧瓶中,加入0.25%(V/W)浓度为25%(W/V)的柠檬酸水溶液,在400Pa、95e下干燥脱水,然后加入4%(W/W)的漂白土和014%(W/W)的活性炭,在400Pa下加热到105e,脱色20min。脱色过程中保持油温在105e,并用磁力搅拌器进行搅拌。脱色后用布氏漏斗进行抽滤,去除漂白土和活性炭。

1.2.1.3冬化得到的脱色油在时间-温度程控结晶单元中冷却到20e,并维持24h,结晶析出的蜡和胶质用布氏漏斗进行真空过滤去除。

1.2.1.4脱臭、脱酸冬化油置于1000mL三颈圆底烧瓶中,一个口插入温度计,一个口通入蒸汽(蒸汽通过加热1000mL圆底烧瓶中的水产生),一个口接馏分收集器(与真空泵相连)。油在400Pa压力下,沙浴加热到180~200e进行30min的脱臭。然后在400Pa压力下将油温从200e加热到250e进行60min的脱酸。再用10kg的原料重复上面的操作。

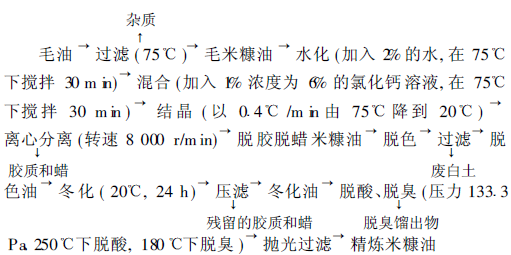

1.2.2生产试验生产试验在两个油脂精炼厂进行,这两个精炼厂的设计加工能力为100t/d的米糠油。本工艺的关键步骤同时脱胶脱蜡是使用连续混合和保温系统,再在带有温控程序的每批次15t的结晶罐中结晶(结晶条件,以0.4e/min冷却速率从75e冷却到20e)。结晶的胶质和蜡再经连续离心分离去除。脱胶脱蜡米糠油再进行脱色,加入2%~4%(W/W)的漂白土和10%的活性炭(以白土为基准),在105e下脱色20min。脱色前需先加入0.25%(V/W)的柠檬酸水溶液(浓度为25%,W/V)。脱色完成后,用压滤机进行过滤得到脱色油。脱色油再进行冬化,在20e下维持24h后,用压滤机进行过滤去除其中的蜡和磷脂。然后,再在连续脱臭塔中,在13313Pa、240~250e下进行脱酸、脱臭。最后,得到的油经抛光过滤器过滤。每一步都收集油样以备分析。每个精炼厂进行了3批次的试验。精炼工艺如下:

市售米糠油的精炼-市售米糠油属化学精炼产品,其具体精炼工艺加工者未提供。

113物理化学性质分析

FFA、磷含量、水分及挥发物、酸值、皂化值、比重,折光指数按AOCS标准方法进行分析。毛油及加工产品的色泽用罗维朋比色计进行分析。总胶质和蜡含量以油中丙酮不溶物的百分比表示。

11213市售米糠油的精炼市售米糠油属化学精炼产品,其具体精炼工艺加工者未提供。

113物理化学性质分析

FFA、磷含量、水分及挥发物、酸值、皂化值、比重,折光指数按AOCS标准方法进行分析。毛油及加工产品的色泽用罗维朋比色计进行分析。总胶质和蜡含量以油中丙酮不溶物的百分比表示。

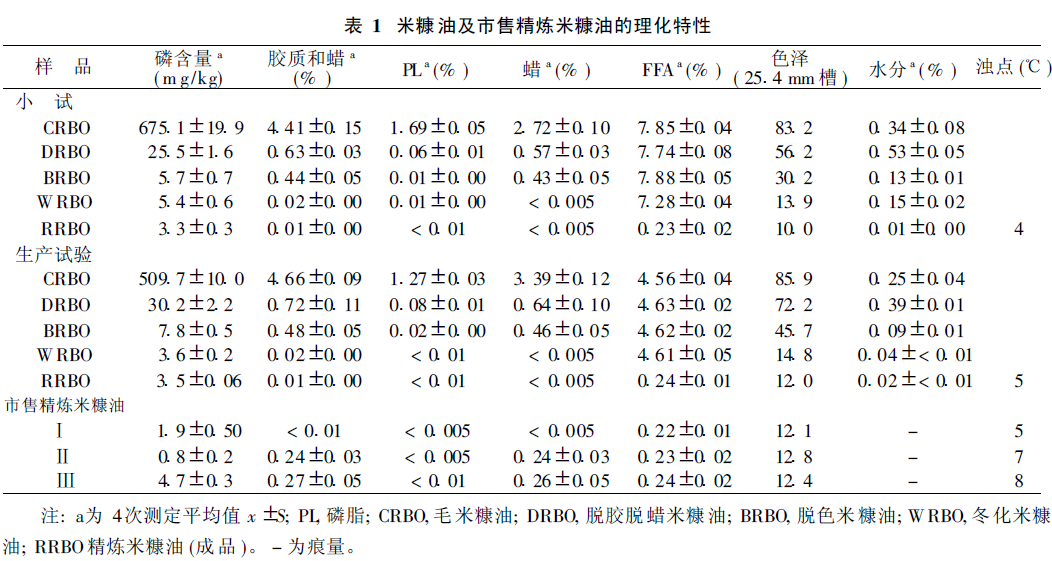

由表1可见,同时脱胶和脱蜡这一工段可以将毛米糠油中的磷含量由毛油中的500~700mg/kg降到25~30mg/kg,总胶质和蜡含量由4%~5%降到0.5%~0.6%。也即通过添加氯化钙溶液和再结晶的同步脱胶脱蜡的方法可以脱除90%~95%的磷、79%~81%的蜡。

De等人认为一步脱胶脱蜡优于传统的两步脱胶脱蜡法。他们通过混合水化脱胶脱蜡(10e)、脱色和物理精炼工艺,成功地将低FFA的油(4%)中总胶质和蜡的含量由3.8%降到0.48%。Bhattacharya等人试验了各种脱胶试剂,如有机酸、无机酸和无机酸盐,对毛米糠油进行脱胶,结果表明这些脱胶剂都可将磷含量降至52~72mg/kg。用有机酸进行脱胶脱蜡需要进一步的中和、水洗,会导致中性油的损失和皂的形成。用氯化钙进行脱胶,可使毛米糠油中的磷含量降到56mg/kg。水中二价钙离子可以使磷脂发生热致相转换(thermotropicphasetransfer),使水与可水化磷脂形成脂质体,有利于结晶和从油中分离。但不经过冷却结晶则米糠油的脱胶脱蜡效果很差。

一步脱胶脱蜡油用活性炭和白土脱色可进一步将磷含量由25~30mg/kg降到小于10mg/kg。在脱色工段磷脂的去除归因于白土的物理吸附。脱色油冬化可进一步将磷含量降到小于5mg/kg,色值小于15(罗维朋2514mm槽)。

FFA含量在冬化工段没有明显变化。冬化油脱酸可有效地将油中FFA含量降到标准要求。通过物理精炼,毛米糠油的色泽(83~85,罗维朋2514mm槽)降到10~12。采用一步法脱胶脱蜡中性油的损失是胶质和蜡含量的1.7~2.0倍,其中脱色和脱酸工段中性油的损失远低于传统的物理和化学精炼方法。不论是小试还是生产试验,用本文所述方法所得精炼油的浊点为4~5e,低于市售化学精炼商品米糠油的浊点(5~8e)。其他参数如FFA含量、色泽等与市售商品基本相当。小试与生产试验所得米糠油的理化特性基本相同,说明该方法工业应用米糠油精炼的可行性。

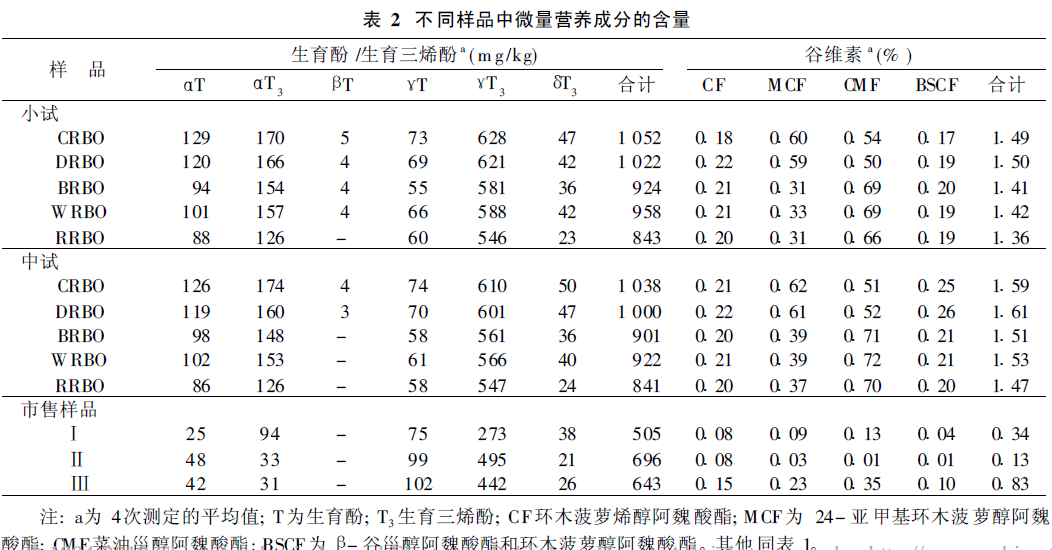

213精炼工艺对油脂中VE、谷维素、植物甾醇的影响小试、生产试验不同工段的样品及市售米糠油中微量营养成分的含量见表2。

由表2可见,样品中VE异构体主要有A-生育酚、A-生育三烯酚、C-生育酚、C-生育三烯酚和D-生育三烯酚。其中C-生育三烯酚的含量最多,其次是A-生育三烯酚和A-生育酚。小试和生产试验VE的含量在逐步降低。脱色工段,VE含量降低显著,约减少12%~13%,这主要归因于脱色物质对VE的吸附作用。物理精炼工段VE的含量再减少6%~9%,在最终产品中约有80%的VE被保留,同时未见某一异构体含量特别显著的降低。市售商品精炼米糠油中VE含量远低于小试、生产试验所得精炼米糠油中的含量。

不同加工工序对谷维素含量的影响见表2。采用HPLC分析,精炼米糠油中谷维素的主要成分为环木菠萝烯醇阿魏酸酯,24-亚甲基环木菠萝醇阿魏酸酯,菜油甾醇阿魏酸酯、B-谷甾醇阿魏酸酯和环木菠萝醇阿魏酸酯。在这5种成分中,24-亚甲基环木菠萝醇阿魏酸酯和菜油甾醇阿魏酸酯的含量较高,两者占谷维素的70%。毛米糠油和脱胶脱蜡米糠油中这5种成分含量的顺序为:24-亚甲基环木菠萝醇阿魏酸酯>菜油甾醇阿魏酸酯>环木菠萝烯醇阿魏酸酯,B-谷甾醇阿魏酸酯和环木菠萝醇阿魏酸酯;经过脱色后(小试和生产试验),其顺序变为:菜油甾醇阿魏酸酯>24-亚甲基环木菠萝醇阿魏酸酯>环木菠萝烯醇阿魏酸酯、B-谷甾醇阿魏酸酯和环木菠萝醇阿魏酸酯。由于谷维素的抗氧化性主要归因于阿魏酸酯,故这种变化不会影响油的营养价值。

虽然谷维素组成成分的含量发生了变化,但采用本文的精炼方法,不论是小试还是生产试验,精炼后毛米糠油中约有90%的谷维素保留在精炼油中。脱色工段谷维素损失5%~6%,脱酸工段损失2%~3%。市售精炼米糠油中谷维素组成成分的含量也有一些变化。市售样品Ñ和样品Ó中,5种成分的含量顺序为:菜油甾醇阿魏酸酯>24-亚甲基环木菠萝醇阿魏酸酯>环木菠萝烯醇阿魏酸酯>B-谷甾醇阿魏酸酯和环木菠萝醇阿魏酸酯,而在市售样品Ò中其顺序为:

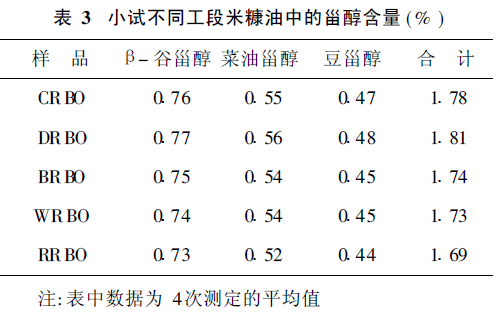

环木菠萝烯醇阿魏酸酯>24-亚甲基环木菠萝醇阿魏酸酯>菜油甾醇阿魏酸酯>B-谷甾醇阿魏酸酯和环木菠萝醇阿魏酸酯。化学精炼可显著影响谷维素的含量,市售样品中谷维素含量低说明其经过碱炼处理不同工段米糠油中的植物甾醇含量见表3。由表3可见,植物甾醇中3种主要成分B-谷甾醇、菜油甾醇、豆甾醇的相对含量分别为4217%、3019%和2614%。精炼后有95%的植物甾醇保留在成品油中。植物甾醇仅在脱色和脱酸工段有少量损失。精炼对米糠油中植物甾醇的影响还未见报道,但对大豆油和玉米油的研究表明,精炼后仍有95%的植物甾醇保留在成品油中。

精炼对谷维素和VE的影响也有些研究者作了研究。De等人的研究表明,其采用的物理精炼方法,谷维素的保留率>90%,VE的保留率>34%。Yoon等人报道采用化学精炼法,精炼米糠油中谷维素和VE的含量很低,分别为49%和66%。而本文的物理精炼法,VE、谷维素和甾醇的保留率分别为80%、90%和95%。

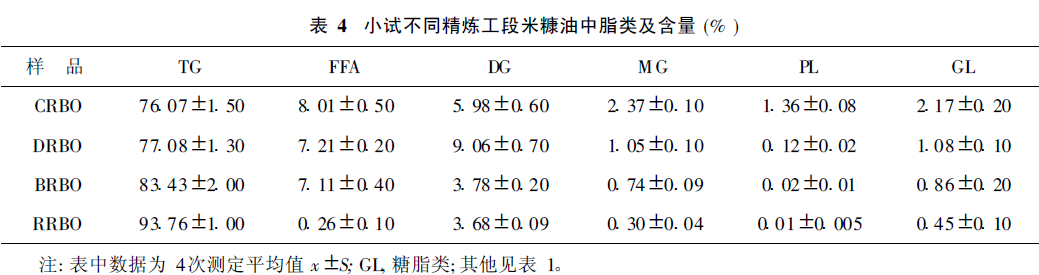

214精炼工艺对油脂脂质种类及脂肪酸组成的影响市售毛米糠油在精炼过程中游离脂肪酸和磷脂含量的变化见表4。

由表4可见,毛米糠油经水和氯化钙处理,同时脱胶脱蜡工段可以去除92%的PL、50%的GL、56%的MG,同时使TG和DG分别增加1%和3%。脱色工段可以脱除83%PL、58%DG、20%GL和30%MG,这主要归因于脱色白土对这些物质的吸附作用。而FFA含量在脱胶脱蜡、脱色工段未见明显减少。在高温低压下脱酸可以脱除油脂中的FFA和MG,最后成品油中的TG含量增加到9317%。以毛油为基准,最后得到的成品油脱除了9618%FFA,3815%DG,8714%MG、9913%PL和7913%GL。

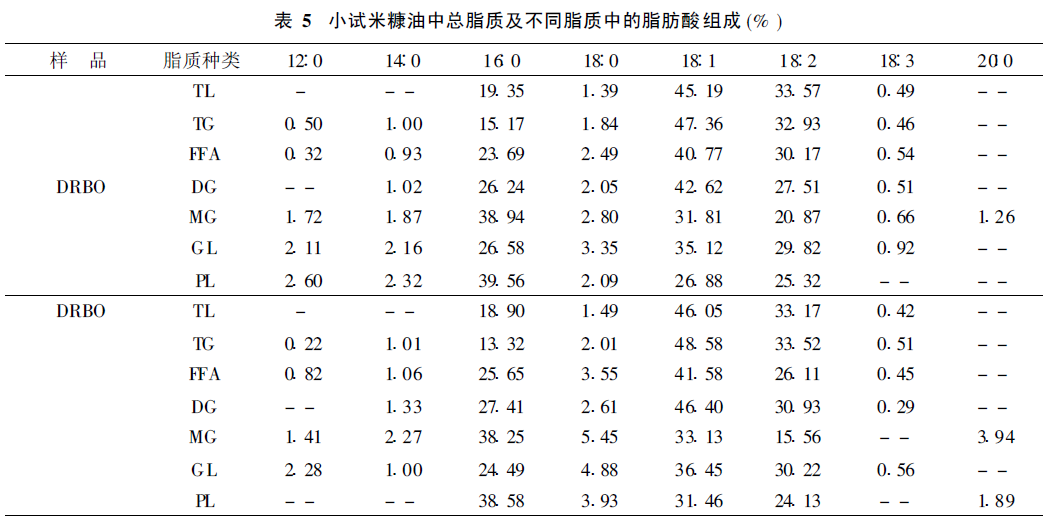

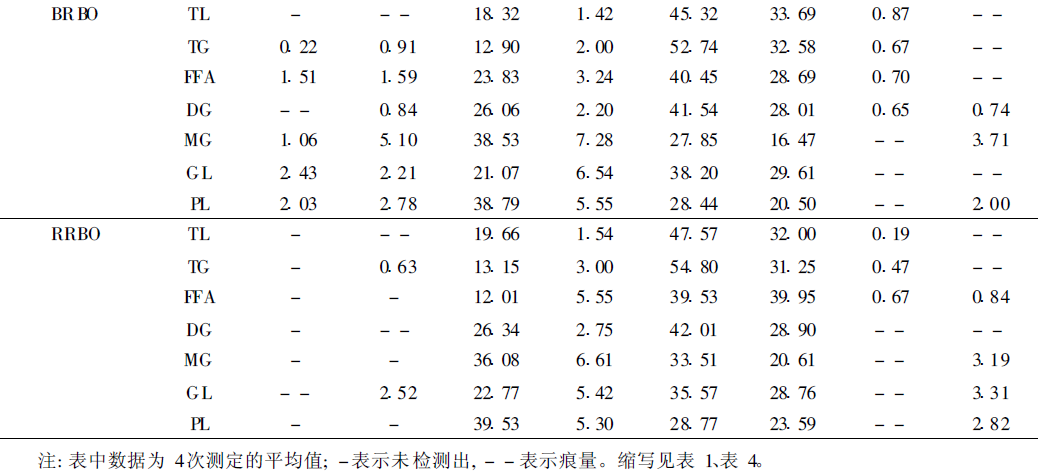

不同精炼工段油脂的脂肪酸组成和脂质种类见表5。

由表5可见,毛米糠油和成品精炼米糠油中脂肪酸组成未见显著差异。本文米糠油中主要脂肪酸为18B1、18B0、16B0,米糠油中饱和脂肪酸占20%,不饱和脂肪酸占80%。在整个加工过程中,不饱和脂肪酸与饱和脂肪酸的比例不变,基本在80B20。米糠油中高不饱和脂肪酸18B2使米糠油易氧化。

但米糠油含有较多的VE、谷维素和甾醇,使米糠油表现出较强的抗氧化性。不同脂质种类中的脂肪酸组成与总脂中脂肪酸组成类似,脂肪酸含量顺序为:TL中18B1>18B2>16B0;TG中18B1>18B2>16B0;FFA中18B1>18B2>16B0;DG中18B1>18B2>16B0;MG中16B0>18B1>18B2;GL中18B1>18B2>16B0;PL中16B0>18B1>18B2。在精炼过程中,这些顺序没有显著变化。

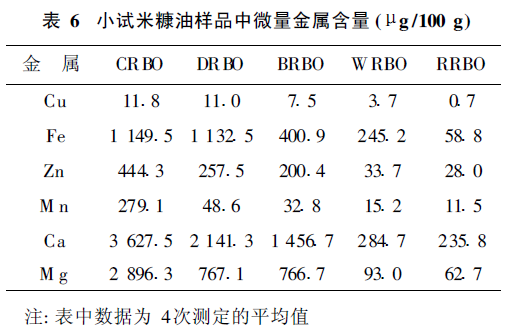

2.5精炼对微量金属含量的影响

各样品中微量金属含量见表6。

由表6可见,这些金属含量在脱色、冬化和脱酸工段显著降低。金属钙、镁与磷脂(如PA、PE等非水化磷脂)以复盐的形式存在,其在米糠油中含量的降低说明了非水化磷脂的脱除。而金属铜和铁可以催化油脂氧化,引起油脂酸败,脱除这些金属氧化剂是油脂精炼的目的之一。在本文优化工艺条件下,可以将铁和铜的含量降至不影响成品精炼米糠油氧化稳定性的水平。

216质量参数

对成品精炼米糠油的质量参数进行了测定。结果表明,小试精炼米糠油的皂化值、碘值、比重和折光指数分别为18615、9410、01916和114610,生产试验得到的精炼米糠油的皂化值、碘值、比重和折光指数分别为18714、9611、01915和114623,这些指标参数值均在印度国标范围内。

3结论

不论是小试还是生产试验,用氯化钙和水处理毛米糠油,再在低温下结晶可有效去除毛油中的磷脂和蜡质,再对脱胶脱蜡油进行脱色和冬化,可将其磷含量降到5mg/kg以下,蜡含量降到50mg/kg以下,满足物理精炼的要求。在最佳条件下脱酸可去除95%~97%的FFA,色值降到10~12(罗维朋,2514mm槽),同时可保留80%的VE、90%的谷素、95%的甾醇。从而可将最难精炼的毛米糠油,在工业化水平上加工成富含生物活性物质的高级食用油。

公告信息:

公告信息: