油脂被加热到很高的温度(220~240℃),进行水蒸气蒸馏以除去游离脂肪酸,但这样高的温度下许多油脂的分子结构会发生一定的变化,同时它们的物理、化学性质也会改变(如颜色、气味、分光光度性质等);在油脂进行蒸馏法脱酸之前必须进行良好的净化和脱色;最主要的因素是以尽可能好的方式向油中喷射蒸汽。工业上,实现这种喷射的最好方法是向温度为220~240℃的油内喷射低压饱和蒸汽(2~3bar)。由于喷入的蒸汽大约130℃,当与油接触时过热并的油中迅速扩张从而对油进行剧烈地翻动。

1、下面是对物理法精炼的要求:

尽可能防止空气漏入设备

配备有效的高真空发生装置

仔细地设计蒸汽管道,因为在低压下蒸汽和空气的体积是庞大的。

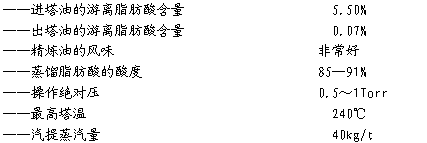

2、物理法精炼塔操作时的某些数据收集于下:

这种新的精炼方法使用于象橄榄油、棕榈油、花生油和向日葵籽油这样的油。但用于其它油,如豆油和菜籽油却很少得到满意的结果,这些油易于受到回味的影响。

3、物理法精炼的局限性:

——只有经过良好脱胶和脱色的油才能进行物理性精炼

——脂肪酸含量不是非常高的油

几乎所有的气味物质都具有不同的物理性质,只有一点是普遍相同的,即它们与甘油酯之间在挥发性上存在极大的差异。

4、蒸馏设备的最佳操作条件:

尽可能高的温度

尽可能低的绝对压

控制汽提蒸汽的量。

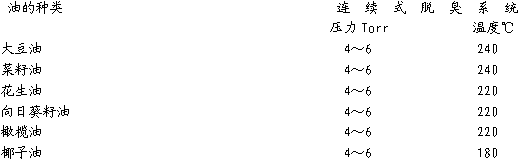

5、通常,在设计良好的设备中脱臭温度维持于表所列的范围内

当按照上表所列进行操作时,脱臭损失将不会超过0.2%。

脱臭时降低压力的作用在于保护热油免受大气氧化、防止油被水蒸气水解并降低所需的水蒸气量。

6、脱臭时间

脂肪物料在脱臭器内停留的时间比较短,可以得到质量比较好的脱臭产品。但是必须保证完全除去不良成分所需的时间,因此操作只能尽可能快地完成。

7、所需的汽提蒸汽量及喷射系统

如前所述,喷入脱臭油中的水蒸气量和分配必须精确地计算,因为脱臭作用与这个因素有很大的关系。

8、脱臭器的结构材料

脱臭器结构材料采用碳钢并不值得推荐,因为在脱臭器内普遍采用高温,这将产生少量金属皂,它妨碍油脂彻底脱臭并且使脱臭油存放在一段时间后表现出不稳定性。

最适合于作脱臭器结构的材料以被证明304和316型不锈钢。

9、从脱臭设备馏出的蒸汽中回收甾醇

在油脂脱臭过程中,某些化学物质也随气味物质一起以蒸汽形式或雾状蒸馏出来。这些物质即甾醇,主要组成是:生育酚;豆甾醇。

甾醇的分离和回收之所以变得重要有以下两个原因:

——对脱臭设备馏出蒸汽进行特殊地处理可以获得象生育酚这样有价值的冷凝产物

——需要避免冷凝水的污染,这是所有炼油厂都感到烦恼的问题。

经验表明由来分离甾醇和其他可凝产物的设备最适宜的位置是安插在脱臭器与扩压—压缩器之间的管线上。

一个有效的分离装置应由以下主要部分组成:

——洗涤分离器

——洗涤液接收罐

——洗涤液冷却器

——洗涤液再循环泵。

拖这些设备设计良好,则在冷凝水中乙醚可溶物的含量可降低到10p.p.m.。

10、现代脱臭车间的热量平衡

安装于脱臭塔出口处的螺旋换热器内,每1000kg油可以回收的热量是:

进口油与出口油之间的温差为50℃。

因此为1000kg×0.5×50=25000kcal。

——安装于脱臭油输出处的板式换热器中,每1000公斤油可回收的热量是:

温度差140–50=90℃

因此为1000kg×0.5×90=45000kcal。

这样可以回收的总热量为25000+45000=70000kcal,它相当于70000/530=132kg蒸汽,约节省40%的蒸汽耗用量。

估算每1000kg油脱臭所需的蒸汽和水是:

加热蒸汽(30bar)77kg

直接蒸汽33kg

用于压缩—扩压器的蒸汽130kg

总计耗用蒸汽240kg

11、连续脱臭车间的耗水量

当进入大气冷凝器的水温较高时,水的消耗将大大增加(水温30℃时用水量是18℃时的2倍多)。

冷凝水温度越低,对应的饱和蒸汽压越小,也即蒸汽喷射泵的蒸汽消耗量越少。

公告信息:

公告信息: