几乎所有的活性漂土都用无机酸处理过,具有轻微的酸性。显然会使脱色后油脂中游离脂肪酸含量有所增加。一般来说,用1kg漂土对100kg油脱色后,油中游离脂肪酸的含量会增加0.1%。

二、油脱色前的干燥和调温处理

微量的水分存在油脂中就可以大大降低漂土或活性碳的脱色作用。在不同温度下对碱炼豆油脱色来进行的,脱色效果在100℃时为最佳点。工业上,用来使脱色剂脱色的最简单的方法是把脱色器内的绝对压力降低至50~70mmHg,从而完全除去存在的空气。

三、吸附脱色的基本原理

吸附作用主要是由团体吸附剂的表面活力所产生的,在油与吸附剂两相经过充分时间加热接触后,终将达到吸附平衡关系。此时,被吸附物质色素等在固相(吸附剂)中的浓度与在液相(油脂)中的浓度之间有一定的函数关系:即被吸附的组分在油中的浓度愈高,则吸附剂的吸附量愈大;当油中的被吸附组分的浓度逐渐减小时,吸附作用逐渐减退。

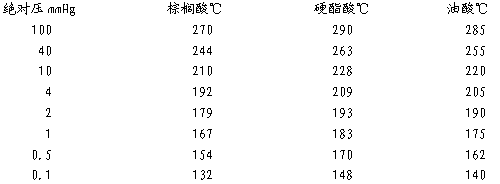

四、不同脂肪酸的沸点

将棕榈油、硬酯酸和油酸在不同绝对压力下的沸点列于表

这三种脂肪酸的沸点随着绝对压的降低也大大地降低。因此,要在尽可能低的温度下蒸馏这些脂肪酸,那么蒸馏就应该在极低的绝对压下来进行。

五、脱臭的目的及方法

脱臭的目的是除去油脂中的各种异味。因为纯甘油三酸酯是无气味的,而油脂中有各种油料的本色滋味和气味;还有油脂被氧化生成的氢过氧化物进一步生成的氧化物,分解成醛、酮,再氧化成游离脂肪酸等等,因而产生各种臭味;同时,在制油和精炼过程中又会产生添加剂味、碱味、肥皂味、白土味等各种臭味。

脱臭不仅可除去油中的臭味物质,提高油脂的烟点,改善食用油的风味,还能有效的降低污染。

脱臭的方法较多,有水蒸气蒸馏脱臭法、气体吹入法、加氢法、聚合法等。目前国内用的最广泛的是水蒸气蒸馏脱臭法。

六、简述连续式脱臭工艺及操作

连续式脱臭工艺是指油脂从进料、脱臭、出料整个过程连续进行的脱臭工艺。

连续脱臭工艺操作:待脱臭油经过滤器到析气器真空脱气后,由泵送到脱臭塔的热量回收段与脱臭后的热油进行热交换,然后进入脱臭塔,从上而下进行加热、汽提、热交换、冷却,然后用泵抽到过滤器,过滤后与抗氧化剂混合后送入贮罐。脱臭馏出的气体从各段逸出塔旁的钢管中部进入真空系统。馏出的气体在脂肪酸捕集器中竟较冷的臭味物质冷凝液喷淋捕集后,不冷凝气体被蒸汽喷射泵抽走,冷凝下来的臭味物质经冷却器后,一部分送入喷淋,多余部分送入贮罐。留在脱臭塔旁直管内的蒸馏物有少部分自行冷凝液,排入接收罐。

析气器内油温140℃左右,绝对压强13千帕(100mmHg)左右。脱臭塔入口温度240~255℃,绝对压强0.67千帕(5mmHg)以下,脱臭时间15-120分钟左右。

在连续脱臭工序中,所需的热量费用占整个操作费的80%以上,因此必须配备有效的热回收系统。

七、真空设备有几种

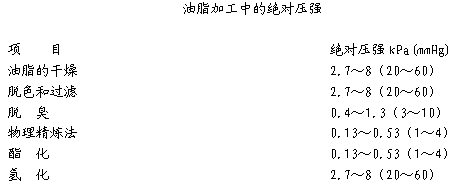

在油脂加工过程中,经常要使设备处在低的绝对压强下操作,如表所列:

⑴要得到2.7~8千帕(20~60mmHg)的操作压强为一般真空度,其设备有:机械真空泵,二级蒸汽喷射泵,水喷射泵等。

⑵当需要达到0.13~1.3千帕(1~10mmHg)的低绝对压强时为高真空度,必须使用3级或4级蒸汽喷射泵。

八、水蒸气热媒的用处

高压水蒸气系指油脂达到脱臭温度采用50-70bar左右的饱和水蒸气而言。虽然用它作为热载体比较安全,传热系数高,但全系统均需要耐高温、高压等要求,费用大,同时,高压需专门小容量高压蒸汽锅炉才能获得,还必须用矿物油作为燃料。因此,必须安全使用。

九、脱蜡的原因

蜡主要来自于油料种籽的皮壳,无论是压榨法还是浸出法制得的毛油中,一般都含有一定的蜡质。蜡在40℃以上能溶解于油脂,而在常温(30℃)以下便能析出蜡的晶粒而成为油溶胶,随着贮存时间的延长,蜡的晶粒逐渐增大而变成悬浮体的悬浊液。由此,使油的浊点升高,透明度及消化吸收率下降,气味滋味和适口性也变差。为了提高油脂的食用品质、营养价值和油脂工业利用价值及综合利用的蜡源,必须进行脱蜡工艺除去蜡质并提取蜡质。

公告信息:

公告信息: