我国是世界上最大的油菜籽生产国,菜籽油是我国仅次于大豆油的第二大产量食用植物油。油菜籽是一种优质的油料和蛋白资源,先进的制油工艺是油菜籽高效加工利用的基础。目前,脱皮低温压榨技术是油菜籽制油工业发展的趋势之一。

现行的正己烷溶剂因对环境及人体存在危害,在工业上的使用受到限制。而且,正己烷来源于石油,是不可再生资源。在我国“十五”和“十一五”科技支撑计划中都将开发更加高效低毒、节能环保的新型植物油浸出溶剂列为重点课题,已有学者对有可能采用的溶剂如丁烷、戊烷、异己烷、异丙醇等进行了研究。因此,对新型浸出溶剂的开发成为近年来油脂行业关注的热点,其中,可再生溶剂和混合溶剂是各国研究的新方向。目前,以己烷和醇类为主体构成的烃一醇一水型溶剂正逐步成为混合溶剂研究的重点。现行的乙醇一己烷、甲醇 一己烷以及丙酮一己烷在研究阶段均取得了较好的效果,但从产业化推广的角度分析,均存在较大的局限性。

异丙醇 - 环己烷混合溶剂同时具备了醇类和烷烃类溶剂的浸出优点,在一定的工艺条件下,可使菜籽粕中的残油降到1%以下,不但浸出毛油质量好,而且浸出时间较正己烷大大缩短。在异丙醇 - 环己烷混合溶剂中,异丙醇是一种能够用生物再生资源发酵来制得的溶剂,在醇类中,异丙醇具有汽化潜热最低、对油脂溶解度较高、溶解度随温度变化的幅度比乙醇小、易于采用冷却分离的方法分离混合油和回收溶剂、能耗较低等优点。但由于油菜籽中含有菜籽多糖等极性物质,经异丙醇浸出后混合油中糖等物质的大量存在将给混合油的蒸发分离带来极大困难。另外,如单一选用异丙醇作浸出工艺的替代溶剂,蒸发条件与现有油脂浸出蒸发设备差别较大,需要对设备进行大的改造。非极性溶剂能减少菜籽多糖等极性物质的浸出并提高浸出效率,环己烷是煤焦油的氢化产品,无腐蚀性,毒性低,无致癌致突变作用。我国煤焦油来源充足,环己烷供给稳定,且价格与正己烷相当。因此,在异丙醇中添加非极性溶剂环己烷作为浸出溶剂,既符合对现有浸出设备没有较大改变的要求,同时又提高了浸出效率,易于今后在油脂行业的推广应用。

本文在前期异丙醇 - 环己烷混合溶剂浸出菜籽饼研究的基础上 ,进一步研究不同含水量异丙醇一环己烷混合溶剂与原料水分含量对浸出粕残油的影响,重点对混合溶剂分离回收中混合油水洗除杂、异丙醇水溶液的蒸发温度、异丙醇水溶液盐效萃取脱水、碳酸钾溶液的回收利用、湿粕及混合油脱溶等工艺进行了系统的研究与分析。

1 材料与方法

1.1 试验材料

1.1.1 主要原料、试剂

原料压榨菜籽饼,由西安油脂科学研究设计院渭南中试生产基地提供。

异丙醇、环己烷、石油醚(沸程3O~60 ℃)、碳酸钾、卡尔费休液(甲液、乙液)、甲醇等,以上试剂均为分析纯。

1.1.2 主要仪器、设备

RE - 52A旋转蒸发器,ZSD - 2J智能水分测定仪,L - 530A高速离心机,SHB - 3循环水式多用真空泵,BS210电子分析天平,B - 220数显恒温水浴锅,101A - l电热鼓风干燥箱,植物粉碎机,索氏抽提器等。

1.2 试验方法

1.2.1 菜籽饼主要成分的测定

菜籽饼中油脂含量按GB/T 14488.1—2008测定,菜籽饼中水分含量按GB/T 5009.3—2003测定。

1.2.2 异丙醇水溶液中含水量的测定

异丙醇水溶液中含水量按卡尔费休法测定。

1.2.3 菜籽饼浸出

取一定量粉碎(10—20目)的压榨菜籽饼置于烧瓶中,按液料比3:1加入含水异丙醇一环己烷混合溶剂(体积比3:1),于62℃的条件下,在一定转速的旋转蒸发器中连续浸出60、90、120 min,分别考察混合溶剂中不同含水量异丙醇(85% 、90% 、95%、100%异丙醇)及不同原料水分含量对浸出效果的影响。

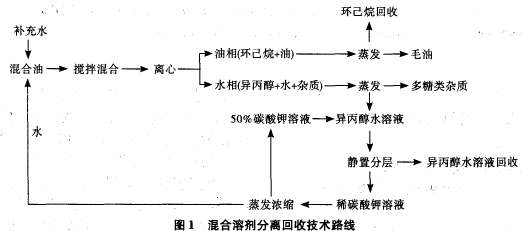

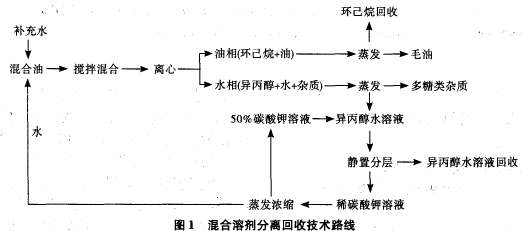

1.2.4 混合溶剂分离回收工艺(技术路线见图1)

1.2.4.1 混合油水洗除杂

取一定体积的混合油,预热至60 ℃左右,加入一定体积的60 ℃左右的热水,充分混合,静蛊分层,考察热水的加入量对混合油分层效果的影响。

1.2.4.2 异丙醇水溶液的蒸发温度

取离心后的异丙醇水溶液于旋转蒸发器中,逐步升高温度,考察含杂质的异丙醇水溶液的蒸发温度。

1.2.4.3 异丙醇水溶液盐效萃取脱水

于一定体积的异丙醇水溶液中加人一定体积和一定质量分数的碳酸钾溶液,充分搅拌混合后静置分层,上层为高浓度异丙醇水溶液,下层为较低质量分数的碳酸钾溶液,用卡尔费休法测定上层溶液的含水量。

1.2.4.4 碳酸钾溶液的蒸发温度

在一定真空度条件下,分别考察碳酸钾溶液质量分数对蒸发温度的影响。

1.2.5 湿粕混合油脱溶

湿粕脱溶采用预脱溶 - 蒸烘的方式进行。预脱溶采用离心方式,转速2 000 r/min,离心时间5min;烘箱烘干温度100 ℃。混合油在100 ℃旋转蒸发器中进行脱溶。

2 结果与分析

2.1 原料压榨菜籽饼主要成分

经测定原料压榨菜籽饼中油脂含量为17.07%,水分含量为8.53%。

2.2 不同含水量异丙醇一环己烷混合溶剂对浸出粕残油的影响

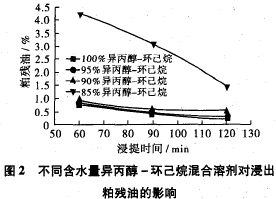

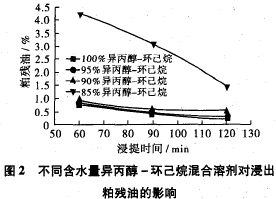

关于异丙醇水溶液对非极性油脂溶解能力的解释,类似于乙醇水溶液的特性 。我们不妨这样假定:异丙醇分子可以与水分子形成氢键,也可以在异丙醇分子之间形成氢键。当水分子为少数时,一个水分子和多个异丙醇分子形成氢键,极性基团(羟基)被掩盖,非极性基团连续分布,异丙醇水溶液可以与环己烷或油脂互溶;但随着水分子数增多,极性基团逐渐暴露,非极性基团连续分布状态被打破,溶液极性增强,对环己烷或油脂的溶解能力逐渐下降,直至出现相分离。不同含水量异丙醇一环己烷混合溶剂浸出压榨菜籽饼的试验结果如图2所示。

由图2可以看出,浸出粕残油小于1% 的混合溶剂中异丙醇的含水量是一个比较宽泛的区间而不是一个固定的点,因此可以允许异丙醇的含水量在一个小范围内波动而不对浸出效果造成显著影响,因而只需有效地将异丙醇的含水量控制在这个范围之内。理论上来说,只要混合溶剂中异丙醇的含水量不高于10%(90%以上异丙醇),浸出粕残油均能达到1%以下。然而,90%异丙醇作为浸出粕残油小于l% 的一个临界含水量,生产中不易把握;而采用100%异丙醇的混合溶剂虽然浸出效果较好,但后续溶剂回收要求采用精馏,设备投资大,操作复杂。本工艺采用的盐效萃取异丙醇脱水技术,可以使异丙醇体积分数浓缩到 95%左右,较好地解决了上述问题。因此,选用95% 异丙醇一环己烷混合溶剂比较合适。

2.3 原料压榨菜籽饼水分含量对浸出粕残油的影响

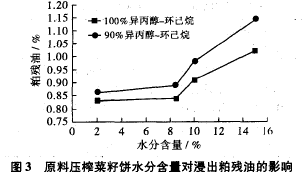

入浸油料的水分含量影响到溶剂对油料的润湿及油脂在料坯内部的扩散。油料水分含量增加将使料坯外表面、细胞壁、二次结构组织、毛细孔壁被溶剂润湿的情况变差。同时,料坯的膨胀减少了它的内部孔隙度。这些因素都将使溶剂向料坯内的渗透以及溶解油脂向外扩散发生困难b另外,入浸油料的水分含量亦影响到油料的结构力学性质。水分含量增加会引起生坯结块,破坏料坯之间通道的连续性,使溶剂的渗透性变差。水分含量过低,会形成大量细末,同样会减弱料层的渗透性。

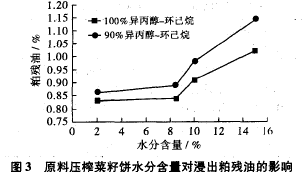

混合溶剂浸出过程,人浸油料的水分含量对浸出过程的影响应该是双重的。一方面,人浸油料水分含量影响到料坯的渗透性及油料的结构力学性质;另一方面,入浸油料水分含量过大,将会使混合溶剂中异丙醇含水量增加,极性增加,溶解油脂困难。原料压榨菜籽饼水分含量对浸出粕残油的影响试验结果如图3所示。

由图3可知,随着压榨菜籽饼水分含量增加,浸出粕残油逐渐增加,但比较两种不同混合溶剂的趋势可以发现,随着压榨菜籽饼水分含量增加,90%异丙醇一环己烷浸出粕残油增加较快,说明压榨菜籽饼水分含量的增加对90% 异丙醇一环己烷浸出粕残油影响较大。另外,当压榨菜籽饼水分含量大于10%以后,两种溶剂的浸出粕残油均大于1% ,结合生产实际,压榨菜籽饼水分含量一般在6% ~7%,因此用异丙醇含量大于90%的混合溶剂均能使浸出粕残油在1% 以下。本工艺浸出溶剂为95%异丙醇一环己烷,即使压榨菜籽饼水分含量高达10%仍能满足浸出要求。

2.4 混合油水洗除杂

试验中浸出得到的混合油,由于成分较多,为了提高浸出毛油质量、提高副产品综合利用的价值,一般需应用液一液萃取、相分离等技术除去杂质。

由试验可知,异丙醇水溶液和环己烷在一定条件下是可以互溶的。异丙醇水溶液的比例对混合体系的互溶性影响极大,互溶程度随异丙醇比例的增大而增加。体系的互溶性和温度的关系较小,在不完全互溶的情况下,互溶区域随温度的升高逐渐扩大,原因是温度的升高使得混合体系中溶剂分子运动加剧。结果表明,混合溶剂的互溶程度主要由异丙醇含水量决定。因此,控制异丙醇水溶液的含水量,可使混合溶剂’ 《混合油)互溶或相分离。经过液一液萃取、相分离后的混合油含杂质极少,生产的浸出毛油质量较好。

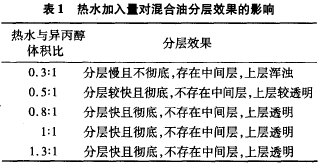

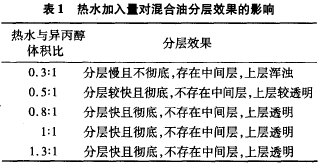

水洗除杂的过程,同时也是环己烷 - 油脂相和异丙醇 - 水相两相分离的过程,而多糖类杂质在环己烷 - 油脂相中基本不溶,因此两相分层的程度决定了杂质去除的程度。初步试验已经发现,当加水量为混合溶剂中异丙醇的1倍体积时,在60℃两相能够快速分层。根据工艺特点及多糖类杂质易溶于热水的特性,直接用60℃热水洗涤热的混合油。优化试验主要考察热水加入量对混合油分层效果的影响,结果如表1所示。

由表1可以看出,当加水量体积达到0.8倍异丙醇时,混合油分层效果已经较好,再增大加水量,分层效果基本不变化。因此,水洗温度控制在60℃ ,60℃热水加入量为0.8~1倍异丙醇。

2.5 异丙醇水溶液的蒸发温度

试验发现,含杂质的异丙醇水溶液在84℃左右开始沸腾,当温度上升到100℃左右时,溶液中异丙醇已经完全蒸出,余下的为多糖水溶液。据资料和试验表明,溶液的蒸发温度超过120℃时,将引起溶液中多糖等物质变性,形成难以除去的垢层。因此,异丙醇水溶液的蒸发温度控制在100℃。

2.6 异丙醇水溶液盐效萃取脱水

异丙醇和水易形成共沸物Ll ,若采用常规精馏工艺,则异丙醇的纯度只能达到87.4%左右,无法满足工艺要求;若采用恒沸精馏等工艺,则操作复杂,设备投资较大。因此,有必要对异丙醇脱水新工艺进行研究。

盐效萃取是指盐加入到恒沸有机物水溶液中时,由于盐与溶剂分子的相互作用,引起溶液液一液相平衡的变化,即溶剂间分配系数的变化,从而达到分离的目的¨ 。对于异丙醇水溶液,由于盐与水的作用远远大于异丙醇与水的相互作用,因此当碳酸钾加入到异丙醇水溶液中时,由于碳酸钾的盐析效应,使异丙醇水溶液形成的有机相中含有少量水和极少量盐,盐水中含有极少量的异丙醇,使异丙醇水溶液的分离易于进行。

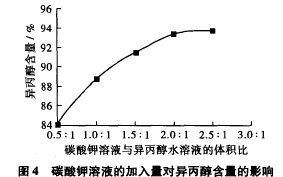

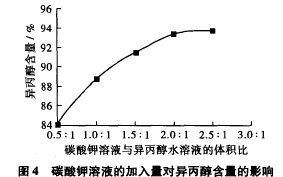

2.6.1 碳酸钾溶液(50%碳酸钾溶液)的加入量(见图4)

碳酸钾溶液与异丙醇水溶液的体积比图4 碳酸钾溶液的加入量对异丙醇含量的影响由图4可以看出,随着碳酸钾溶液加入量的增加,异丙醇含量在不断增大,当碳酸钾溶液与异丙醇水溶液的体积比大于2:1以后,其增长趋势基本趋于平缓,再进一步增大碳酸钾溶液的加入量,异丙醇含量的提高已经微乎其微。另外,增加碳酸钾溶液的加入量,一方面加大了碳酸钾溶液的循环量,提高了操作成本;另一方面也增大了碳酸钾回收操作的蒸发量,增大了能耗。因此,考虑到实际生产操作中经济等因素,在满足工艺要求的前提下,50%碳酸钾溶液与异丙醇水溶液的体积比为2:l比较适宜。

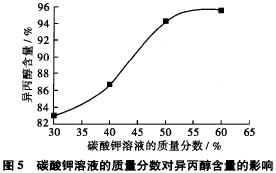

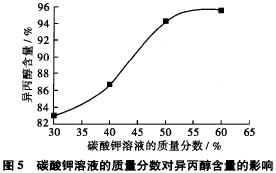

2.6.2 碳酸钾溶液的质量分数(见图5)

碳酸钾溶液的质量分数/%图5 碳酸钾溶液的质量分数对异丙醇含量的影响碳酸钾溶液存在一个质量分数区间,即最低质量分数为盐析稀释后仍能阻止异丙醇进入盐溶液相的质量分数,最高质量分数为饱和盐溶液的质量分数。

由图5可知,当碳酸钾溶液的质量分数增大时,异丙醇含量亦在不断增大,碳酸钾溶液的质量分数达到50%以后,异丙醇含量基本平稳。另外,随着碳酸钾溶液质量分数的增大,在配制碳酸钾溶液过程中,碳酸钾的溶解将会变得越来越困难,并且在碳酸钾溶液的回收蒸发中,能耗也将增大。因此,碳酸钾溶液质量分数控制在50%左右比较合适。

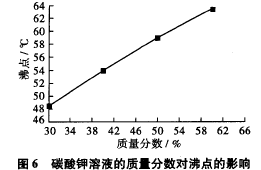

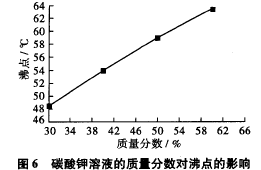

2.6.3 碳酸钾溶液的蒸发温度(见图6)

由图6可知,在真空度为0.095 MPa下,30% 、50%碳酸钾溶液的沸点分别为48.5℃和59℃ ,蒸发过程中取浓缩温度的上限,试验中碳酸钾溶液的质量分数为50% ,因此蒸发温度取59℃。

2.7 湿粕及混合油的脱溶

本工艺中湿粕的脱溶采用预脱溶 - 蒸烘的方式进行。湿粕含溶量约为35% ,预脱溶在2 000 r/min离心5 min,粕中残溶为16% ,再在100 oC烘箱中脱去残留溶剂。混合油在100℃旋转蒸发器中除去溶剂。

3 结论

异丙醇 - 环己烷混合溶剂浸出菜籽饼的浸出条件为:菜籽饼水分含量小于10% ,浸出温度62℃ ,液料比3:l,采用95%异丙醇 - 环己烷混合溶剂(体积比3:1)。混合溶剂分离回收工艺条件为:混合油水洗温度6O℃,热水加入量为0.8~1倍95%异丙醇;异丙醇水溶液的蒸发温度100 ℃,盐效萃取中碳酸钾溶液的质量分数50% ,50%碳酸钾溶液与95%异丙醇体积比2:1;碳酸钾溶液的蒸发温度59℃,真空度为0.095 MPa。

本工艺在异丙醇回收方面,采用盐效萃取 - 真空蒸发的萃取剂碳酸钾循环利用新工艺对异丙醇水溶液进行精制脱水,不但有利于降低能耗,而且省去了异丙醇的精馏工艺和设备,小试研究证明采用盐效萃取一真空蒸发的萃取剂碳酸钾循环利用新工艺是可行的,值得进一步扩大中试考察验证,同时应对95%异丙醇一环己烷混合溶剂浸出及分离关键设备,如混合油水洗除杂设备(液一液萃取设备)、盐效萃取设备(液一液萃取设备)、湿粕预脱溶设备(如挤压设备)等进行研究及开发,以促使新型混合溶剂提取工艺技术在浸出制油工业中推广应用。