混合油汽提即水蒸气蒸馏,可以在较低的温度下脱除高浓度混合油中的残留溶剂。国内现有的混合油汽提设备主要有碟式汽提塔、层式汽提塔、管式汽提塔和填料式汽提塔等,这些设备广泛应用于浸出车间混合油的汽提,但在长期的生产实践中发现多数汽提塔存在一定的弊端,如多采用外夹套加热形式,设备预热较为缓慢,蒸汽损耗较大,利用效率较低;汽提塔内部的塔盘或填料经长时间使用后容易结垢,清洗困难;生产稳定性差,不易控制。而新型的椭球汽提塔,在节约能源、车间操作和生产控制等方面均有较大优势。

1 椭球汽提塔基本结构及工作原理

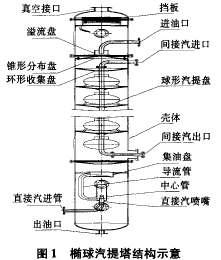

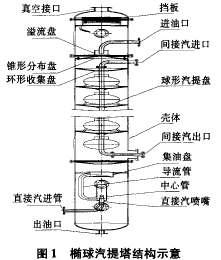

椭球汽提塔基本结构见图1。其整体分为3个部分,由液沫捕集段、汽提段和塔釜组成。液沫捕集段通过挡板阻止液沫的飞溅;汽提段则是由溢流盘、锥形分布盘、环形收集盘和球形汽提盘组成,其中球形汽提盘采用的是椭球汽提盘,自上而下分为两节,每节由5组椭球汽提盘采用串联方式连接,汽提盘内部为间接蒸汽通道;塔釜由导流管、中心管、直接蒸汽喷管和出油管组成。

其工作原理为:待汽提混合油从进油管进入溢流盘,在收集之后重新分布,均匀地洒在锥形分布盘上,由环形收集盘重新收集后,经溢流盘,在椭球汽提盘上形成均匀液膜状,与底部汽提出的溶剂和水蒸气自下而上充分接触,使混合油得到充分汽提,混合油经第一组椭球汽提盘汽提作用后,进入第二组重新分布于椭球汽提盘上,自上而下逐次汽提。混合油经过两节椭球汽提盘段后,进人塔釜集油盘,油经导流管进入中心管,与进入的直接蒸汽混合,一起向上喷出,受到集油盘底的阻拦,油被阻挡落人底部塔釜,经塔釜暂存后由出油管排出至毛油暂存设备;被汽提出的溶剂蒸气和水蒸气绕过集油盘向上对椭球汽提盘表面混合油液膜汽提,与汽提出的溶剂一起进人顶部真空管。

2 结构设计

2.1 基本参数

间接蒸汽压力:0.15 - 0.25 MPa;直接蒸汽压力:0.05 - 0.15 MPa;待汽提混合油浓度:90% - 95% ;汽提温度:100 - 110℃;汽提真空度:60 - 80 kPa。

以日处理450 t膨化棉籽浸出车间汽提塔设计为例,混合油量L1 =71 t/d=2 958.3 kg/h。

混合油浓度按95%计,则溶剂流量Ls =71 t/d×5% =3.55 t/d=147.9 kg/h=1.59 kmol/h,油流量L0 = 71 t/d× 95% = 67.45 t/d = 2 810.4 kg/h = 3.16 kmol/h。

进入汽提塔的混合油中溶剂的摩尔分数 = 1.59/(1.59 + 3.16)=0.335。根据要求,毛油中溶剂含量不大于500 mg/kg,则毛油中溶剂摩尔分数X1 =(5×10-4 /93)/[(5×10-4 /93)+(1 - 5×10-4 )/890]=0.004 76。

椭球汽提塔属蒸馏脱去微量溶剂的操作,由于毛油属高沸点不易挥发物系,故可用解吸原理进行分析计算。

2.2 直接蒸汽喷嘴直径的确定

根据气体吸收原理,汽提塔内最小气液比(V / L)min 可按下式计算:

(V / L)min = Smin/M

Smin =( X – X1 )/( X – X0 )

式中: V — 直接蒸汽摩尔流量,kmol/h;

L — 毛油的摩尔流量,kmol/h;

Smin — 气液比最小时的解吸因数;

M — 相平衡常数;

X1 — 汽提塔进口毛油中溶剂的摩尔分数;

X0 — 与直接蒸汽中溶剂平衡的毛油中溶剂的摩尔分数,在直接蒸汽中,X0 = 0。

因进入汽提塔的毛油中所含溶剂大部分是6#溶剂中相对高沸点的物质,故按庚烷的特性确定 M 值。在0.1 MPa、100 oC时庚烷在油中的 M =1.0。

计算得Smin =(0.335—0.004 76)/(0.335—0) = 0.986,(V/L)min =0.986/1.0 = 0.986。

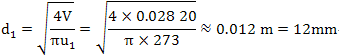

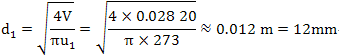

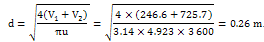

一般气液比V/L=(1.1—2.0)×(V/L) i ,此处取 V / L = 1.5(V/L)min = 1.5×0.986=1.48,则直接蒸汽流量 V = 1.48×L =1.48 x 3.16 = 4.68 kmol/h = 84.24 kg/h。取直接蒸汽压力为 0.15 MPa,查其密度为 ρ = 0.829 8 kg/m3 ,则 V = 84.24/(0.829 8×3 600):0.028 20 m3 /s,直接蒸汽喷嘴直径为:

式中:u — 空塔气速,按经验取273 m/s。

2.3 解吸塔板层数的确定

解吸因数S=(V/L)×M=1.48×1.0=1.48。

由Smin =(SN+1 - S)/(SN+1 - 1)得理论塔板数 N = log[(S - Smin)/(1 - Smin )]/logS -1=log[(1.48 - 0.986)/(1—0.986)]/log1.48 – 1 = 8.09,取实际塔板数10层。

2.4 汽提塔塔径的确定

式中:u — 空塔气速,m/s,u = (0.6 — 0.8)umax ,

Umax为液泛气速;

V1、V2 — 汽提塔中溶剂蒸气及直接蒸汽体积流量,m3 /h;;

m1、m2 — 溶剂蒸气、直接蒸汽的质量流量,分别为147.9、84.24 kg/h;

R — 气体常数,8.314 J/(mol·K);

T — 汽提温度,(273+100)K;

M1、M2 — 溶剂蒸气、直接蒸汽的摩尔质量,分别为93、18 g/mol;

P1、P2 — 溶剂蒸气、直接蒸汽的分压,均按0.02 MPa计算。

经计算得V1 = 246.6 m3/h,V2 = 725.7 m3/h。

混合蒸气密度ρv = (m1 + m2)/(V1 + V2) = (84.24 + 147.9)/(246.6+725.7) = 0.239 kg/m3.

混合油密度ρL = (ρoL0 + ρsLS )/(L0 + LS) = (910×2810.4 + 660×147.9)/2958.3 = 897.5 kg/m3. 式中:ρo ρs — 混合油中油和溶剂的密度,kg/m3。

液气体积之比 Lm/Vm = (2 958.3/897.5)/[(147.9 + 84.24)/0.239] = 0.003 39

Lm/Vm(ρL/ρV)0.5 = O.003 39×(897.5/0.239)0.5 = 0.207 7 (1)

取碟盘间距 HT – hL = 0.5 m,其中 HT 为板间距离,hL 为板上液层高度,在本塔中可以忽略不计。

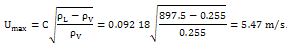

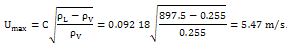

根据公式(1)计算结果及碟盘间距,查史密斯关联图可知C20 = 0.085,在100 ℃时,油的表面张力 ϱ油 = 30 mN/m,溶剂表面张力ϱ溶 =10 mN/m,因溶剂所占比例低,且油与溶剂的表面张力相差较大,故溶剂所产生的表面张力忽略不计,可认为液体的表面张力 ϱm = ϱ溶。则:

C = C20 (ϱm / 20)0.2 = 0.085×(3O/2O)0.2 = 0.092 18

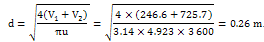

一般情况下取 u = (0.6-0.8)umax ,然而对于椭球式汽提塔,由于蒸汽在上升过程中路径多次改变,可取u=0.9umax ,则u = 0.9×5.47=4.923 m/s。故环形收集盘中心气孔孔径为:

可近似按碟片式气提塔计算,若碟片高度为0.17 m,碟片倾角为10

o,则气提塔塔径D = 0.17 × 2 / tg10 + 0.26,圆整后取D=0.8 m。

3 椭球气提塔的特点

(1)内部结构紧凑、易于拆装。椭球气提塔所采用的气提盘自上而下分为两节,每节由5组气提盘采用串联方式连接,在安装、拆卸和清洗方面更为便捷。

(2)椭球气提盘。椭球气提盘能够明显增大汽液接触面积,其球形表面更便于液体的流动,使混合油充分地分散成薄膜状,利于与气提蒸汽充分接触,保证混合油的脱溶效果,提高汽液传质效率。

(3)节约蒸汽。椭球气提盘内部通入蒸汽代替传统壳体夹套加热,在蒸汽用量较少的情况下满足加热需求,提高蒸汽的利用效率,减少热量损耗。

4 应用效果

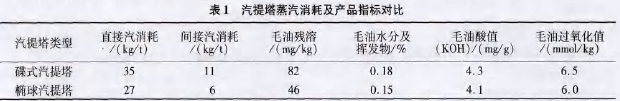

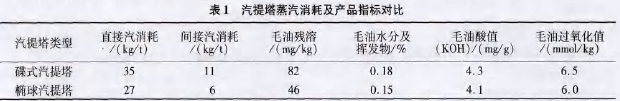

椭球气提塔现已成功应用于多条生产线,与碟式气提塔相比,在蒸汽消耗及产品指标上有明显的优势,表1为300 t/d 棉籽生产线采用两种气提塔时蒸汽消耗及产品指标比较结果。

由表1数据来看,椭球气提塔的蒸汽耗量约为碟式气提塔的70%,两种气提塔产品指标均能够达到国家标准,椭球气提塔的毛油残溶、水分及挥发物更低,其它指标相差不大。

5结论

椭球气提塔结构简单、材料消耗少,产品指标达到并优于国家标准,而且可以满足不同规模和不同品种原料的混合油汽提,同时,在能源节约方面效果显著,有着广泛的经济效益和社会效益。