中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

澳大利亚生产肉骨粉普遍采用常压、较低温度下连续蒸煮的方法;而欧盟肉骨粉生产规程要求生产条件为温度133oC,压力200kPa,蒸煮20min,但这种生产条件会降低肉骨粉的消化率。国内肉骨粉加工普遍采用压榨一热喷工艺技术。目前,我国有些公司采用破碎、蒸炒、压榨的方法生产肉骨粉,存在蒸炒温度过高,副产品油脂色泽较深,肉骨粉中残油高,蛋白质含量低,不能满足客户要求等问题。本实验在实验室模拟罐组式浸出,采用正己烷在55℃条件下对肉骨原料进行浸出,使其残油降低至合理范围,同时改善油脂色泽,为实际生产提供参考。

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

1材料与方法

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

1.1原料、试剂

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

肉骨碎块,山东潍坊市永佳饲料有限公司提供;正己烷、无水乙醚,分析纯。

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

1.2仪器、设备

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

RE52CS型旋转蒸发仪,JZ09A—4型植物试样粉碎机,电子分析天平,干燥箱,SHB—Ⅲ(A)型循环水式真空泵,索氏抽提器,分析柱(带砂心和外保温套)。

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

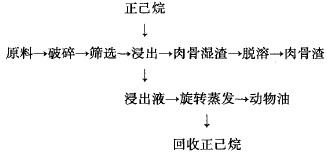

1.3肉骨脱脂工艺流程

1.4分析方法

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

粗脂肪测定参照GB/T5512-1985;水分及挥发物的测定参照GB/T14489.1—2008。

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

1.5原料处理

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

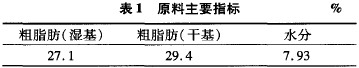

将原料用粉碎机粉碎,粉碎粒度大小不等,备用。测定粉碎后原料的主要指标,如表1所示。

2结果与讨论

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

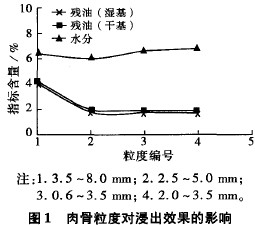

2.1粒度大小对浸出效果的影响

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

为了使物料与溶剂接触的表面系数最大,物料的粒度直径应尽可能小。但是,当物料粒度直径小于0.5mm时,溶剂在料层中的渗透率大大减弱,造成粕中残油率升高;料层中含有的细小粉末,也容易被溶剂带走,造成混合油中含渣量增加,致使混合油净化困难。

在浸出温度55℃,浸出时间90min,料溶比1:1.2的条件下,考察肉骨粒度对浸出效果的影响,结果如图1所示。

由图1可以看出,当肉骨粒度直径为2.0~3.5inna,肉骨渣中残油(干基)最低,为1.83%。水分呈上升趋势,是因为相对于原料,含油量降低,水分相对升高。因此,选择肉骨粒度直径为2.0~3.5mm。

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

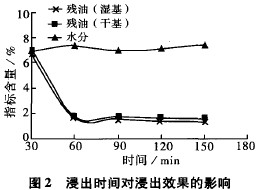

2.2浸出时间对浸出效果的影响

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

理论上,浸出时间越长,溶剂分子便有足够的时间扩散到油脂分子中,细胞膜两边浓度有足够的时间达到平衡J。因此,粕残油就会降低。但是,当粕中残油降低到一定程度后,继续延长浸出时间,粕中残油降低的幅度就会大为减少。

在浸出温度55oC,料溶比1:1.2,肉骨粒度直径2.0—3.5mm的条件下,考察浸出时间对浸出效果的影响,结果如图2所示。

由图2可以看出,随着浸出时间的延长,肉骨渣残油先急剧下降,之后慢慢趋于平缓。当浸出时间为150min,肉骨渣中残油比120min时略低,时间的延长相对残油的降低意义不大,对实际生产而言,并不经济。因此,选择浸出时间为120min。

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

2.3料溶比对浸出效果的影响

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

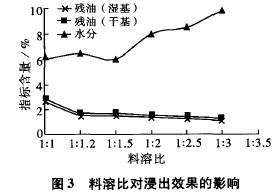

料溶比对浸出效果的影响较大。料溶比太小,溶剂量相对较少,浸出作用不完全,粕中残油会较高;料溶比太大,对降低残油有一定的作用,但是溶剂的回收量相对加大,增加了能耗。

在浸出温度55℃,浸出时间120min,肉骨粒度直径2.0~3.5mm的条件下,考察料溶比对浸出效果的影响,结果如图3所示。

由图3可以看出,随着料溶比的增加,肉骨渣中残油逐渐降低,当料溶比由1:1增加到1:1.2时,残油急剧下降,继续增加料溶比,残油降低的速度相对缓慢。而当料溶比为1:2时,残油(干基)为1.53%,当料溶比为1:2.5时,残油(干基)为1.36%。继续增加料溶比对于降低肉骨渣中残油没有太大的意义,同时增加了溶剂的用量与回收量。因此,综合考虑,选择料溶比为1:2。

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

3结论

中国油脂杂志、中国油脂网www.chinaoils.cn、油脂设备、粮油机械、食用油花生油豆油豆粕

在浸出温度55℃的条件下,采用正己烷对动物肉骨进行实验室模拟罐组式浸出实验,浸出的油脂色泽相对较浅。在最佳条件下,即浸出温度55℃、肉骨粒度直径2.0—3.5mm、浸出时间120min、料溶比1:2,肉骨渣中残油(干基)为1.53%。而目前某公司采用破碎、蒸炒、压榨的方法生产肉骨粉,残油为12%—13%,且浸出油脂色泽深。因此,动物肉骨正己烷浸出法降低肉骨渣中残油具有压榨法无可比拟的优点。

公告信息:

公告信息: