水溶剂法制油是根据油料特性,水、油物理化学性质的差异,以水为溶剂,采取一些加工技术将油脂提取出来的制油方法。根据制油原理及加工工艺的不同,水溶剂法制油有水代法制油和水剂法制油2种。

一、水代法制油

1水代法生产原理

水代法制油是利用油料中非油成分对水和油的亲和力不同以及油水之间的密度差,经过一系列工艺过程,将油脂和亲水性的蛋白质、碳水化合物等分开。水代法制油主要运用于传统的小磨麻油的生产。芝麻种子的细胞中除含有油分外,还含有蛋白质、磷脂等,它们相互结合成胶状物,经过炒子,使可溶性蛋白质变性,成为不可溶性蛋白质。当加水于炒熟磨细的芝麻酱中时,经过适当的搅动,水逐步渗入到麻酱之中,油脂就被代替出来。

2芝麻水代法制油工艺

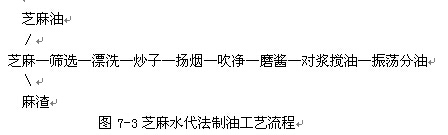

芝麻水代法制油工艺流程如图7—3所示。

(1)筛选清除芝麻中的杂质,如泥土、砂石、铁屑等杂质及杂草子和不成熟芝麻粒等。筛选愈干净愈好。

(2)漂洗用水清除芝麻中的并肩泥、微小的杂质和灰尘。将芝麻漂洗浸泡1~2h,浸泡后的芝麻含水量为25%~30%。将芝麻沥干,再入锅炒子。浸泡有利于细胞破裂。芝麻经漂洗浸泡,水分渗透到完整细胞的内部,使凝胶体膨胀起来,再经加热炒子,就可使细胞破裂,油体原生质流出。

(3)炒子采用直接火炒子。开始用大火,此时芝麻含水量大,不会焦糊;炒至20min左右,芝麻外表鼓起来,改用文火炒,用人力或机械搅拌,使芝麻熟得均匀。炒熟后,往锅内泼炒子量3%左右的冷水,再炒1min,芝麻出烟后出锅。

泼水的作用是使温度突然下降,让芝麻组织酥散,有利于磨酱,同时也使锅烟随水蒸气上扬。

炒好的芝麻用手捻即出油,呈咖啡色,牙咬芝麻有酥脆均匀、生熟一致的感觉。

炒子的作用:使蛋白质变性,有利于油脂取出。芝麻炒到接近200℃时,蛋白质基本完全变性,中性油脂含量最高;超过200C烧焦后,部分中性油溢出,油脂含量降低。此外,在对浆搅油时,焦皮可能吸收部分中性油,所以芝麻炒得过老则出油率降低。炒子生成香味物质,只有高温炒的芝麻才有香味。高温炒子后制出的油,如不再加高温,就能保留住浓郁的香味。这就是水代法取油工艺的主要特点之一。

(4)扬烟吹净出锅的芝麻要立即降低温度,扬去烟尘、焦末和碎皮。焦末和碎皮在后续工艺中会影响油和渣的分离,降低出油率。出锅芝麻如不及时扬烟降温,可能产生焦味,影响香油的气味和色泽。

(5)磨酱将炒酥吹净的芝麻用石磨或金刚砂轮磨浆机磨成芝麻酱。芝麻酱磨得愈细愈好。把芝麻酱点在拇指指甲上,用嘴把它轻轻吹开,以指甲上不留明显的小颗粒为合格。磨酱时添料要匀,严禁空磨,随炒随磨,熟芝麻的温度应保持在65~75℃,温度过低易回潮,磨不细。石磨转速以30r/min为宜。

磨酱的作用:炒子后,内部油脂聚集,处于容易提取的状态(油脂黏度也降低了),经磨细后形成浆状。由于芝麻含油量较高,出油较多,此浆状物是固体粒子和油组成的悬浮液,比较稳定,固体物和油很难通过静置而自行分离。因此,必须借助于水,使固体粒子吸收水分,增加密度而自行分离。

磨酱要求愈细愈好,这有两个目的:一是使油料细胞充分破裂,以便尽量取出油脂;二是在对浆搅油时使水分均匀地渗入麻酱内部,油脂被完全取代。

(6)对浆搅油用人力或离心泵将麻酱泵入搅油锅中,麻酱温度不能低于40℃,分4次加入相当于麻酱重80%~100%的沸水。

第一次加总用水量的60%,搅拌40~50min,转速30r/min。搅拌开始时麻酱很快变稠,难以翻动,除机械搅拌外,需用人力帮助搅拌,否则容易结块,吃水不匀。搅拌时温度不低于70℃。到后来,稠度逐渐变小,油、水、渣三者混合均匀,40min后有微小颗粒出现,外面包有极微量的油。

第二次加总用水量的20%,搅拌40~50min,仍需人力助拌,温度约为60℃,此时颗粒逐渐变大,外部的油增多,部分油开始浮出。

第三次约加总加水量的15%,仍需人力助拌约15min,这时油大部分浮到表面,底部浆呈蜂窝状,流动困难,温度保持在50℃左右。

第四次加水(俗称“定浆’’)需凭经验调节到适宜的程度,降低搅拌速度到10r/min,不需人力助拌,搅拌1h左右,又有油脂浮到表面,此时开始“撇油”。撇去大部分油脂后,最后还应保持7~9mm厚的油层。

对浆搅油的作用:加入适宜的加水量才能得到较高的出油率。这是因为麻酱中的非油物质在吸水量适当的情况下,一方面能将油尽可能代替出来,另一方面生成的渣浆黏度和表面张力可达最优条件,振荡分油时容易将包裹在其中的分散油脂分离出来,撇油也易进行。

如加水量过少,麻酱吸收的水量不足,不能将油脂较多地顶替出来,且生成的渣浆黏度大,振荡分油时内部的分散油滴不易上浮到表面,出油率低。如加水量过多,除麻酱吸收的水外,多余的水就与部分油脂、渣浆混合在一起,产生乳化作用而不易分离,同时生成的渣浆稀薄,黏度低,表面张力小,撇油时油与渣浆容易混合,难以将分离的油脂撇尽,因此也影响出油率。加水量的经验公式如下:

加水量=(1一麻酱含油率)×麻酱量×2

加水量除与麻酱中的非油物质量直接有关外,还与原料品质、空气相对湿度等因素有关。

(7)振荡分油、撇油

振荡分油(俗称“墩油”)就是利用振荡法将油尽量分离提取出来。工具是两个空心金属球体(葫芦),一个挂在锅中间,浸入油浆,约及葫芦的2/3;另一个挂在锅边,浸入油浆,约及葫芦的1/2。锅体转速10r/min,葫芦不转,仅作上下击动,迫使包在麻渣内的油珠挤出升至油层表面,此时称为深墩。约50min后进行第二次撇油,再深墩50min后进行第三次撇油。深墩后将葫芦适当向上提起,浅墩约1h,撇完第四次油,即将麻渣放出。撇油多少根据气温不同而有差别。夏季宜多撇少留,冬季宜少撇多留,借以保温。当油撇完之后,麻渣温度在40℃左右。

二、水剂法制油

1水剂法制油原理

水剂法制油是利用油料蛋白(以球蛋白为主)溶于稀碱水溶液或稀盐水溶液的特性,借助水的作用,把油、蛋白质及碳水化合物分开。其特点是以水为溶剂,食品安全性好,无有机溶剂浸提的易燃、易爆之虑。能够在制取高品质油脂的同时,可以获得变性程度较小的蛋白粉以及淀粉渣等产品。

水剂法提取的油脂颜色浅,酸价低,品质好,无需精炼即可作为食用油。与浸出法制油相比,水剂法制油的出油率稍低,与压榨法制油相比,水剂法制油的工艺路线长。

水剂法制油主要用于花生制油,同时提取花生蛋白粉的生产。将花生仁烘干、脱皮,然后研磨成浆,加入数倍的稀碱溶液,促使花生蛋白溶解,油从蛋白中分离出来,微小的油滴在溶液内聚集,由于密度小而上浮,部分油与水形成乳化油,也浮在溶液表层。将表面油层从溶液中分离出来,加热水洗,脱水后即可得到质量良好的花生油。另外,在蛋白溶液中加盐酸,调节溶液的氢离子浓度(pH值),在等电点时蛋白质凝聚沉淀,最后经水洗、浓缩、干燥而制成花生蛋白粉。

2花生水剂法制油工艺

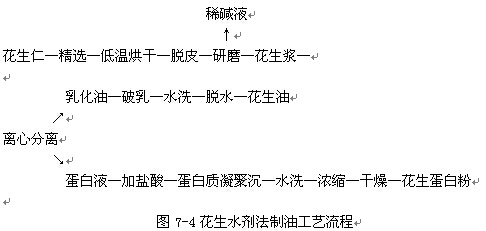

花生水剂法制油工艺流程如图7—4所示。

(1)花生仁清理和脱皮:清理采用筛选的方法除杂,清理后的花生仁要求杂质<0•1%。清理后的花生仁在远红外烘干设备中进行二次低温烘干,原料温度不超过70℃,时间2~3min,水分降至5%以下,如此处理即有利于脱除花生红皮,同时蛋白质变性程度轻。烘干后的物料立即冷却至40℃以下,然后经脱皮机脱皮,通常采用砻谷机脱除花生红皮。仁皮分离后要求花生仁含皮率<2%。

(2)碾磨:碾磨可以破坏细胞的组织结构。碾磨后固体颗粒细度在10um以下,使其不致于形成稳定的乳化液,有利于分离。碾磨可用湿法研磨或干法研磨,湿法研磨:将花生仁按仁水比1:8的比例,在30℃的温水中浸泡1.5~2h,然后直接用磨浆机或电动石磨磨成花生浆。碾磨的方式以干磨为佳。磨后的浆状液以油为主体,其悬浮液不会乳化。

(3)浸取:浸取是利用水将料浆中的油与蛋白质提取出来的过程。要求油和蛋白质充分进入溶液,不使它们在浸取过程中形成稳定的乳状液,以免分离困难。浸取采用稀碱液,因为稀碱液能溶解较多的蛋白质,又能起到一定的防腐和防乳化作用。干法研磨浸取时固液比为1:8,调节氢离子浓度到pH值8~8.5,浸取温度62~65℃,浸出设备一般采用带搅拌的立式浸出罐,浸取过程中不断搅拌以利于蛋白质充分溶解。浸取时问30~60min,保温2~3h,上层为乳状油,下层为蛋白液。

(4)破乳:浸取后分离出的乳状油含水分24%~30%,蛋白质1%左右,很难用加热法去水,因而破乳工序是十分必要的。破乳的方法以机械法最为简单。此法是先将乳状油加盐酸调节氢离子浓度到pH值4~6,然后加热至40~5O℃并剧烈搅拌而破乳,使蛋白质沉淀,水被分离出来。接着再用超高速离心机将清油与蛋白液分开。清油经水洗、加热及真空脱水后便可获得高质量的成品油。

(5)分离工序:蛋白浆与残渣的混合液,必须分步骤把它们分开。根据实践,凡固液分离(如残渣和蛋白浆)选用卧式螺旋离心机,而液体分离(如油与蛋白溶液)则选用管式超速离心机或碟片式离心机效果较好。最好的是选用新型高效的三相(蛋白浆、油与残渣)自清理碟式离心机,可以达到减少分离工序设备与降低损失的目的。

(6)蛋白浆的浓缩干燥:经超高速离心机分离出来的蛋白浆,在管式灭菌器内75℃下灭菌后,进入升膜式浓缩锅中,在真空度88~90.66kPa、温度55~65℃的条件下浓缩到干物质含量占30%左右,接着用高压泵泵人喷雾干燥塔内,在进风温度145~150℃、排风温度75~85℃(负压900Pa)的条件下,干燥成花生浓缩蛋白产品。

(7)淀粉残渣处理:淀粉残渣经离心机分离后,再经水洗、干燥后得到副产品淀粉渣粉,淀粉渣粉含有10%的蛋白质和30%的粗纤维,可应用于食品或饲料生产。

公告信息:

公告信息: