在过去的几十年里,棕榈油的提取和深加工得到了迅猛的发展。棕榈油作为重要的煎炸用油及人造奶油和起酥油的基料用油,其氧化稳定性、营养性及使用范围等受到了广泛的关注。棕榈油的分提或二次分提能得到熔点和碘值不同的油脂产品,使棕榈油的应用价值更为突出。棕榈油分提工艺始终以干法分提占主要地位,其简便性、安全性、实用性得到了广泛的认可。本文结合棕榈油干法分提的工艺实践,对分提过程进行分析和研究,以期与同行们共同探讨。

1棕榈油干法分提

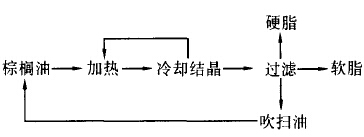

1.1干法分提工艺

1.2干法分提原料

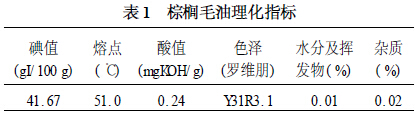

原料可以是全精炼棕榈油,也可以是棕榈毛油。本工艺采用原料为马来西亚棕榈毛油,其理化指标见表1。

2工艺过程及影响因素分析

2.1加热

棕榈油在常温下呈半固体状态,其脂肪酸组成饱和酸(12∶0,14∶0,16∶0,18∶0,20∶0)和不饱和酸(16∶1,18∶1,18∶2,18∶3)各约占一半。其甘三酯组成分别为GS3占8%~10%,GS2U约占48%,GSU2占35%~39%,GU3占7%~7.5%。棕榈油这种独特的组成决定了其特殊的结晶过程。棕榈油在加工前通过蒸汽加热溶解成液态,结晶前继续将棕榈油加热到70~75℃以破坏所有原有的晶体。本工艺的加热温度在70~72℃。

2.2冷却结晶

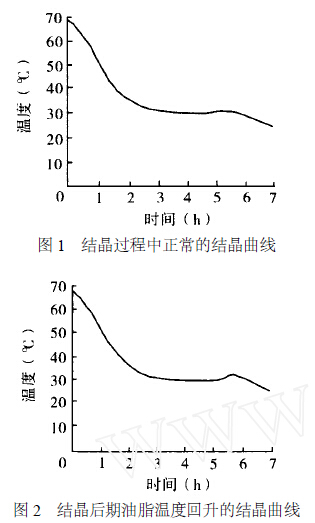

通过控制工艺中结晶罐盘管或夹套内冷却水的温度,来实现对棕榈油结晶过程的控制。冷却水温度的控制由温度传感器、PLC为基础的温度控制器以及带定位器的控制阀完成。从电脑显示界面可以直观地观察预定的冷却水的温度曲线和棕榈油结晶温度曲线的情况。由于冷却结晶是一个缓慢的过程,影响因素多,所以在生产过程中应该及时注意菜单的调整。好的结晶曲线通常是光滑下降的。除了观察结晶曲线,还可以结合所取工艺样品,通过观察和触摸晶体来分析棕榈油的结晶状况。

图1和图2是生产过程中得到的两种结晶曲线。可以看出,图1的曲线光滑而平稳下降,是较为理想的结晶曲线;图2显示的曲线在后期有一个温度的回升。一般地,温度回升最好控制在0.5℃以下,温度回升太高,就不利于晶体生长,情况严重的需将该批油脂重新结晶。避免油脂结晶后期温度回升的措施通常是调整冷却菜单,延长养晶时间,使晶体内部的热量尽量散发。当然影响结晶速度、晶体生长的工艺因素是多方面的,主要是原料组成、工艺设备、冷却状况、晶体特性等。

2.2.1原料组成的影响

棕榈油硬脂结晶速度是很快的,软脂的结晶速度较为缓慢,棕榈油的结晶速度介于二者之间。所以原料中甘油三酯的组成很大程度影响结晶速度。结晶过程中,棕榈油中PPP与POP,POO与POP之间的相互作用也会影响总体结晶速度。棕榈油中存在的甘二酯、甘一酯,它会与甘三酯形成共晶混合物,导致油脂结晶速度减慢。

2.2.2结晶设备的影响

结晶罐内部的冷却设计,搅拌过程对结晶过程有重要影响,但冷却水管的设计不管是水平螺旋的还是立式环绕的,只要保证有足够的冷却面积,都可以达到较好的分提效果。为了防止极端情况,可以在结晶罐壁增加夹套以确保冷却面积。充裕的冷却面积有利于更好地实现油脂的控制性冷却冷却面积不够,容易导致油脂发粘、晶体重新溶解、滤饼不合格、压滤机排渣不畅等现象。搅拌设备通常是带机械传动的螺旋桨搅拌器,搅拌速度由以PLC为基础的变频器控制。控制性搅拌有利于实现油脂的控制性冷却和结晶。冷却油脂时搅拌可以更好地实现热量传递,使结晶过程中放出的热量能得到及时散发,并保证物料混合均匀。在养晶阶段,搅拌速度需要适当降低,既保证适当的热量传递,又避免将已长大的晶体搅碎。值得指出的是,结晶罐的形状、冷却水管材质的传热性能也能对结晶的好坏产生重要影响。

2.2.3冷却状况的影响

冷却状况主要包含工艺水温度,冷却菜单以及上述已经分析的搅拌、冷却面积、冷水管传热性能等。分提工艺水分为冷却水(coolingwater)和冷冻水(chillingwater)。当需要加工较高熔点(如38℃)的软脂,冷却水就可以满足工艺要求。加工低熔点软脂时,在结晶后期适当时间引入冷冻水。冷却菜单的选用决定整个结晶的过程,图3是得到的油脂-水温度差趋势曲线和通过控制阀的冷却水的流量百分度曲线。

2.2.4晶体特性的影响

棕榈油晶体中有3种同分异构体,分别是α、β′和β。这些晶体的稳定性和熔点依次递增。棕榈油晶体形式最好以β′为主,不含α,少含β。这样更有利于过滤分离。将棕榈油冷却时,首先得到不稳定的α晶体,晶体逐渐成长、增大,继续转化为β′和β晶体,β′晶体属于亚稳定状态(metastablestate),很容易形成更稳定的β晶体。硬脂酸甘三酯具有强烈的β晶型结晶倾向,但Kiy2otakaSato等人的研究表明,1,2-二棕榈酸-3豆蔻酸甘油酯的β′晶体却表现得很稳定。有报道表明,1,3-二棕榈酸-2硬脂酸甘油酯的β′晶体也十分稳定。通过搅拌可以加速α向β′的转变,加入抑晶剂可以延缓β′向β的转变。

2.4过滤

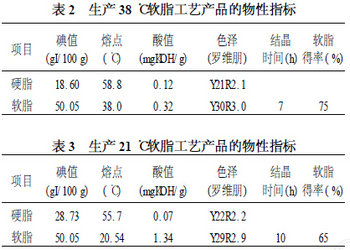

工艺中采用全自动隔膜式压滤机对结晶后的棕榈油进行过滤。压滤机通过液压装置把滤板组挤压在一起,滤板组由两种滤板交替组成,一种是隔膜板(membraneplate),一种是腔室板(chamberplate)。板由滤布覆盖,滤布材质为聚丙烯并经过特殊处理,以便与滤饼完全分离,且容易清洗。隔膜的材料也为聚丙烯,膜片与滤布接触部分有圆形平顶突起,以提供良好的滤液通道和滤布支撑。压滤机关闭时滤板之间形成滤室,液体进入滤室后滤液通过滤布从滤板上的孔洞排出,滤饼截留在滤室中。滤布和滤饼对进油形成阻力,当阻力越来越大,在滤室中形成紧密的滤饼时,停止进油。在隔膜板中通入隔膜挤压介质,榨干滤室内的滤饼,最后用压缩空气对过滤机吹扫,泄压后打开压滤机将滤饼排空。表2、表3是过滤后软脂和硬脂的物性指标和相关参数。

实践表明,原料的甘三酯组成、结晶过程、压滤的压力、时间、压滤材料等都影响软脂得率和软脂品质及操作的稳定性。通常压滤的压力交替上升,最大压力控制在0.6~0.9MPa,压滤压力的确定以滤饼的品质为标准,滤饼要坚实,不含液体油,不粘连,有一定塑性。压滤时间通常由结晶状况和过滤压力和挤压压力的设定所决定,过滤和挤压时间大约为13~15min。压滤机在每连续过滤24h后清洗滤布一次。滤布在滤板之间不能折叠,以防损伤滤布,影响过滤效果。

3结论

采用干法分提棕榈油工艺简单,操作方便,蒸汽消耗低,无环境污染,能得到满意的分提效果。生产实践过程中要注意各因素对分提工艺的影响,以便进一步完善工艺操作,改善工艺产品,降低生产消耗。

公告信息:

公告信息: